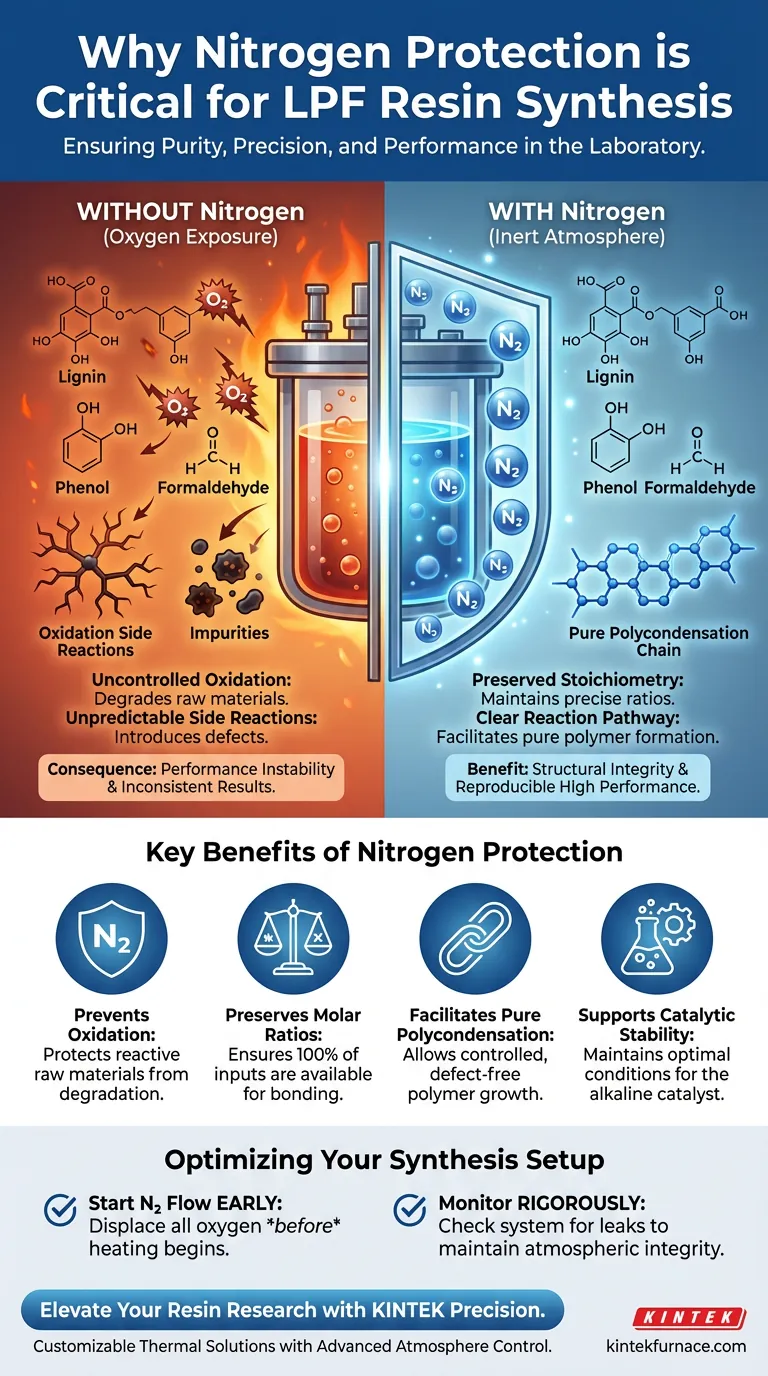

L'implementazione di un sistema di protezione con azoto è fondamentale per creare un ambiente inerte durante la sintesi delle resine di Lignina Fenolo Formaldeide (LPF). Escludendo sistematicamente l'ossigeno dal reattore, l'azoto previene l'ossidazione rapida e incontrollata delle materie prime che si verifica naturalmente alle alte temperature richieste per la sintesi.

Concetto chiave La presenza di ossigeno introduce variabili caotiche in un processo chimico preciso. La protezione con azoto elimina queste variabili, assicurando che l'ossidazione non competa con la reazione di policondensazione desiderata, preservando così l'integrità strutturale e le prestazioni della resina finale.

I Rischi Chimici dell'Esposizione all'Ossigeno

Prevenire l'Ossidazione Incontrollata

Durante la sintesi delle resine LPF, la miscela di reazione è sottoposta a un calore significativo. In queste condizioni, le materie prime—in particolare prodotti di pirolisi della lignina, fenolo e formaldeide—diventano altamente reattive con l'ossigeno.

Senza uno scudo di azoto, questi materiali subiranno reazioni secondarie di ossidazione anziché il legame chimico previsto. Ciò degrada la qualità degli input grezzi prima che possano contribuire alla catena polimerica.

Preservare la Precisione Stechiometrica

Una sintesi di resina di successo si basa su specifici rapporti molari tra i reagenti. Se una parte della fenolo o della lignina si ossida, viene effettivamente rimossa dal pool di reazione.

Ciò altera il rapporto molare effettivo all'interno del reattore, facendolo deviare dalla ricetta calcolata. L'azoto garantisce che il 100% degli input rimanga disponibile per la reazione target.

Garantire l'Integrità del Meccanismo di Reazione

Facilitare la Policondensazione Pura

L'obiettivo della sintesi LPF è la policondensazione, in cui le molecole si legano per formare complesse catene polimeriche. Questo processo richiede un percorso controllato privo di interferenze.

L'azoto consente a questo meccanismo di procedere senza la competizione della degradazione ossidativa. Assicura che i percorsi chimici rimangano liberi per la formazione della rete resinosa.

Supportare le Condizioni Catalitiche Alcaline

Questa sintesi avviene tipicamente in condizioni catalitiche alcaline. La stabilità fornita da un'atmosfera inerte è essenziale affinché il catalizzatore funzioni in modo prevedibile.

Prevenendo la formazione di sottoprodotti ossidati, il sistema mantiene l'ambiente chimico ottimale affinché il catalizzatore guidi la reazione.

Le Conseguenze di una Protezione Inadeguata

Instabilità delle Prestazioni

Se l'ambiente di reazione è compromesso dall'ossigeno, la resina risultante soffrirà di instabilità delle prestazioni. Il prodotto finale potrebbe presentare tempi di polimerizzazione, resistenza o proprietà termiche incoerenti.

Reazioni Secondarie Imprevedibili

Il riferimento principale evidenzia che l'ossigeno causa "reazioni secondarie di ossidazione non necessarie". Queste non sono semplicemente dispendiose; introducono impurità nella matrice resinosa.

Queste impurità possono agire come difetti nella struttura polimerica, portando a un prodotto che non soddisfa le specifiche di laboratorio o industriali.

Ottimizzare la Configurazione della Sintesi

Come Applicare Questo al Tuo Progetto

Per garantire la riproducibilità e la qualità delle tue resine LPF, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Coerenza Chimica: Assicurati che il flusso di azoto sia stabilito prima che inizi il riscaldamento per spostare tutto l'ossigeno iniziale nel reattore.

- Se il tuo obiettivo principale sono le Prestazioni del Prodotto: Monitora rigorosamente il sistema per eventuali perdite, poiché anche piccole quantità di ossigeno possono alterare i rapporti molari effettivi e degradare le proprietà della resina finale.

Il controllo sull'atmosfera di reazione è fondamentale quanto il controllo sulla temperatura; è la base fondamentale per una sintesi di resina di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi LPF | Beneficio per la Ricerca |

|---|---|---|

| Atmosfera Inerte | Sposta l'ossigeno dal reattore | Previene l'ossidazione incontrollata di lignina e fenolo |

| Controllo Stechiometrico | Mantiene i rapporti molari calcolati | Garantisce che il 100% delle materie prime partecipi al legame |

| Percorso di Reazione | Facilita la policondensazione pura | Elimina reazioni secondarie e impurità strutturali |

| Stabilità Catalitica | Supporta le condizioni catalitiche alcaline | Mantiene un ambiente chimico prevedibile per la sintesi |

Eleva la Tua Ricerca sulle Resine con la Precisione KINTEK

Non lasciare che le reazioni secondarie ossidative compromettano i tuoi risultati di laboratorio. KINTEK fornisce soluzioni termiche personalizzabili ad alte prestazioni—inclusi forni a vuoto e tubolari dotati di sistemi avanzati di controllo dell'atmosfera—progettati per soddisfare le rigorose esigenze della sintesi di resine LPF.

Supportati da ricerca e sviluppo e produzione esperti, offriamo attrezzature specializzate per garantire che i tuoi percorsi chimici rimangano puri e i tuoi risultati riproducibili. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio uniche e scoprire come i nostri sistemi ad alta temperatura possono portare una precisione superiore alla tua sintesi di materiali.

Guida Visiva

Riferimenti

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché un forno sottovuoto è preferito per l'essiccazione di elettrodi modificati con MXene? Ottimizza il successo elettrochimico del tuo laboratorio

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Perché gli stampi in grafite vengono preriscaldati a 800 °C per la fusione di Invar 36? Ottenere una produzione di lingotti di alta qualità

- In che modo il gas argon ad alta purezza influisce sulla produzione di polvere di magnesio ultrafine con metodi di evaporazione-condensazione? Padroneggiare il controllo della dimensione delle particelle

- Quali sono i principali vantaggi tecnici di un sistema di sinterizzazione flash? Migliorare le prestazioni di produzione delle ceramiche KNN

- Come fa una glove box a fornire il controllo ambientale per i precursori di Mn2AlB2? Proteggere la purezza del materiale e l'accuratezza della reazione

- Quali sono le tre principali categorie di metodi di deposizione di film sottili? Guida Essenziale per Ingegneri dei Materiali

- Qual è l'importanza di controllare i tassi di flusso del gas durante la spurgatura? Prevenire lo stress termico e il guasto delle apparecchiature