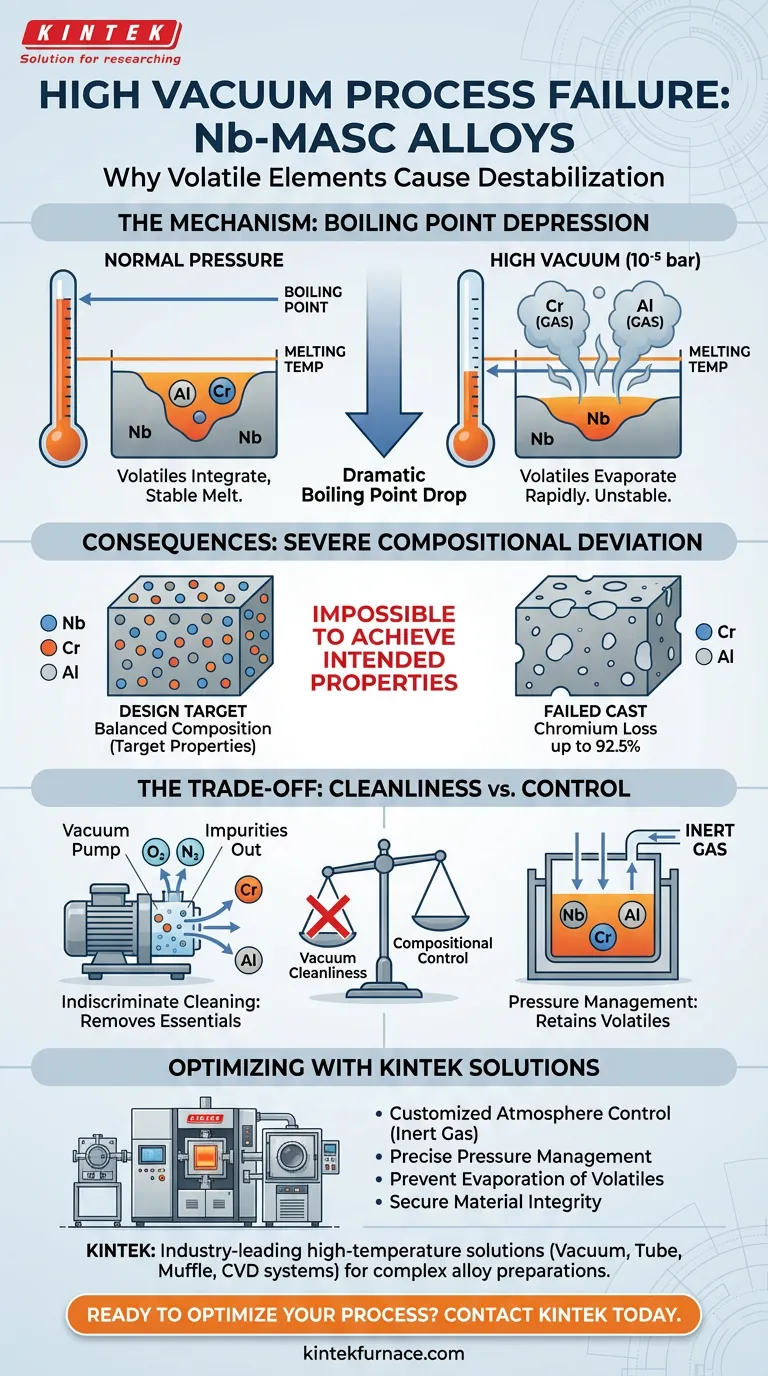

Gli ambienti ad alto vuoto destabilizzano fondamentalmente il processo di fusione per le leghe Nb-MASC abbassando drasticamente i punti di ebollizione degli elementi volatili come alluminio (Al) e cromo (Cr). Poiché questi punti di ebollizione depressi spesso scendono al di sotto della temperatura richiesta per fondere la lega nel suo complesso, questi elementi critici evaporano rapidamente anziché integrarsi nella massa fusa.

Concetto chiave La lavorazione di leghe con componenti volatili in alto vuoto causa un'enorme evaporazione dovuta alla depressione del punto di ebollizione. Ciò si traduce in una grave deviazione chimica rispetto al target di progettazione, come una perdita di cromo fino al 92,5%, rendendo impossibile ottenere le proprietà del materiale previste.

Il meccanismo di evaporazione

Depressione del punto di ebollizione

In un ambiente ad alto vuoto, come 10^-5 bar, le proprietà termodinamiche dei materiali cambiano in modo significativo. In particolare, la temperatura richiesta affinché una sostanza passi dallo stato liquido a quello gassoso (punto di ebollizione) diminuisce all'abbassarsi della pressione circostante.

Il conflitto di temperatura di fusione

Per le leghe Nb-MASC, la temperatura di processo deve essere sufficientemente alta da fondere la matrice refrattaria (Niobio). Tuttavia, in alto vuoto, questa temperatura di processo necessaria supera i punti di ebollizione abbassati degli additivi volatili come alluminio e cromo.

Invece di fondersi e mescolarsi, questi elementi vaporizzano immediatamente.

Conseguenze per l'integrità della lega

Grave deviazione compositiva

Il risultato immediato di questo fenomeno è un drastico spostamento della composizione chimica. La lega perde i suoi componenti volatili nell'atmosfera della camera a vuoto anziché trattenerli nella colata.

Quantificazione della perdita

La scala di questa perdita è spesso catastrofica per la progettazione del materiale. La ricerca indica che la perdita di cromo può raggiungere fino al 92,5% in queste condizioni.

Questo grado di deplezione significa che il prodotto fuso finale ha poca somiglianza con il progetto stechiometrico inteso.

Comprensione dei compromessi

Pulizia del vuoto vs. Controllo compositivo

La fusione sotto vuoto è tipicamente apprezzata per la sua capacità di rimuovere impurità e prevenire l'ossidazione. Tuttavia, quando si lavora con elementi ad alta pressione di vapore (volatili), questo beneficio diventa un problema.

La trappola della "pulizia"

Sebbene un alto vuoto possa rimuovere con successo ossigeno o azoto, agisce in modo indiscriminato, "pulendo" la lega anche dai suoi elementi leganti essenziali.

Non è possibile dare priorità alla purezza atmosferica rispetto alla gestione della pressione di vapore quando sono coinvolti elementi a basso punto di fusione.

Ottimizzazione dell'atmosfera del forno

Per preparare con successo le leghe Nb-MASC, è necessario abbandonare i protocolli di alto vuoto a favore del controllo dell'atmosfera.

- Se il tuo obiettivo principale è l'accuratezza compositiva: devi regolare l'atmosfera del forno (probabilmente introducendo un gas inerte) per aumentare la pressione ambientale, aumentando così i punti di ebollizione di Al e Cr al di sopra della temperatura di fusione della lega.

- Se il tuo obiettivo principale è la stabilità del processo: evita del tutto impostazioni di alto vuoto (ad esempio, 10^-5 bar) durante la fase di fusione per prevenire la violenta evaporazione dei componenti volatili.

Il successo nella lega di elementi volatili richiede di adattare la pressione del forno ai limiti di pressione di vapore dei tuoi ingredienti più sensibili.

Tabella riassuntiva:

| Elemento coinvolto | Ruolo nel processo | Impatto dell'alto vuoto (10^-5 bar) | Conseguenza del fallimento |

|---|---|---|---|

| Niobio (Nb) | Matrice refrattaria | Richiede alta temperatura di fusione | L'alto calore innesca l'evaporazione volatile |

| Cromo (Cr) | Additivo volatile | Il punto di ebollizione scende al di sotto del punto di fusione | Perdita fino al 92,5% del contenuto totale |

| Alluminio (Al) | Additivo volatile | Rapida vaporizzazione durante la fase di fusione | Grave deviazione compositiva |

| Gas inerte | Controllo della pressione | Non presente in alto vuoto | Essenziale per prevenire la perdita di pressione di vapore |

Proteggi l'integrità del tuo materiale con KINTEK

Non lasciare che la perdita di elementi volatili comprometta la tua ricerca o produzione. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi Vacuum, Tube, Muffle e CVD, specificamente progettati per gestire preparazioni di leghe complesse.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni sono completamente personalizzabili per fornire il controllo atmosferico esatto necessario per prevenire l'evaporazione in materiali sensibili come Nb-MASC.

Pronto a ottimizzare il tuo processo di lega? Contattaci oggi stesso per discutere le tue esigenze di laboratorio uniche con il nostro team tecnico.

Guida Visiva

Riferimenti

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è un forno a vuoto riscaldato a induzione e qual è il suo utilizzo principale? Ottieni la massima purezza del metallo per leghe ad alte prestazioni

- Qual è il ruolo primario di un forno a induzione sottovuoto nella preparazione iniziale delle leghe Fe–32Ni?

- Quale ruolo svolge un forno ad arco sotto vuoto nella lega Ti-6Al-7Nb-xTa? Fusione di precisione e purezza

- In che modo l'IA contribuisce all'efficienza dei forni a induzione per fusione IGBT? Ottenere una fusione intelligente e auto-ottimizzante

- In che modo l'induzione elettromagnetica contribuisce al processo di riscaldamento in un forno a fusione a induzione? Ottieni un'efficienza superiore nella fusione dei metalli

- Perché è necessario un forno ad arco sotto vuoto per Fe60Co10-xNi15Cr15Six? Garantire la purezza della lega ad alta entropia

- Cos'è un forno a induzione sottovuoto e come si differenzia dagli altri forni per la sinterizzazione sottovuoto? Scopri le differenze fondamentali

- Cos'è un forno a induzione per la fusione dell'oro e come funziona? Ottieni purezza, velocità ed efficienza