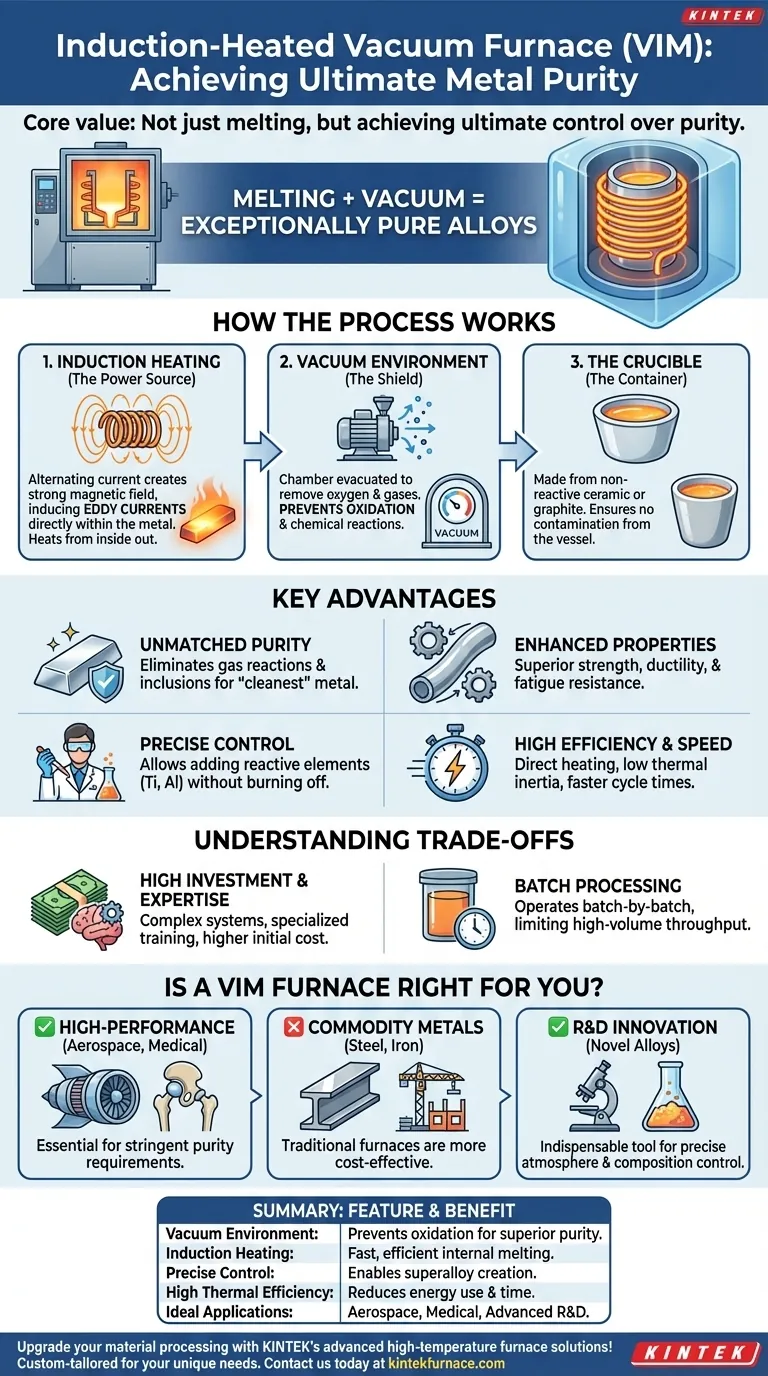

Un forno a vuoto riscaldato a induzione, spesso chiamato forno a fusione a induzione sotto vuoto (VIM), è un sistema altamente controllato che utilizza correnti elettromagnetiche per fondere i metalli all'interno di un vuoto. Il suo scopo principale è produrre leghe eccezionalmente pure e ad alte prestazioni, eliminando completamente il rischio di ossidazione e contaminazione atmosferica che si verificano durante la fusione convenzionale.

Il valore fondamentale di questa tecnologia non è semplicemente fondere il metallo, ma ottenere il massimo controllo sulla sua purezza. Combinando il riscaldamento a induzione pulito con il vuoto, questi forni creano materiali con proprietà impossibili da ottenere in un ambiente a cielo aperto.

Come il processo raggiunge una purezza superiore

La progettazione di un forno VIM è incentrata su un obiettivo centrale: isolare il metallo da qualsiasi potenziale contaminante durante il suo stato fuso più vulnerabile.

Il principio del riscaldamento a induzione

Il processo inizia con una potente bobina a induzione. Quando una corrente elettrica alternata scorre attraverso questa bobina, genera un campo magnetico forte e in rapido cambiamento.

Questo campo magnetico penetra la carica metallica posta all'interno di un crogiolo. Induce potenti correnti elettriche — note come correnti parassite — direttamente all'interno del metallo stesso.

La resistenza elettrica naturale del metallo fa sì che queste correnti parassite generino calore intenso, fondendo il materiale dall'interno verso l'esterno senza alcuna fiamma esterna o elemento riscaldante.

Il ruolo critico del vuoto

Questa intera operazione avviene all'interno di una camera sigillata e robusta. Pompe ad alta capacità evacuano quasi tutta l'aria da questa camera prima che inizi il processo di fusione.

Rimuovendo ossigeno, azoto e altri gas atmosferici, il vuoto impedisce reazioni chimiche con il metallo fuso. Questo arresta completamente la formazione di ossidi e altre impurità che indeboliscono il prodotto finale.

Il crogiolo: il recipiente di contenimento

Il metallo fuso è contenuto all'interno di un crogiolo, che è tipicamente realizzato in un materiale ceramico o grafite non reattivo. Ciò assicura che il crogiolo stesso non contamini la fusione ad alta purezza.

Vantaggi chiave della fusione a induzione sotto vuoto

La combinazione di un ambiente sottovuoto e di un riscaldamento a induzione pulito offre numerosi vantaggi distinti rispetto alle tecnologie dei forni tradizionali.

Purezza del materiale ineguagliabile

Eliminando le reazioni gassose e consentendo la rimozione dei gas disciolti dalla fusione, i forni VIM producono il metallo più "pulito" possibile. Questo è fondamentale per le applicazioni ad alte prestazioni.

Proprietà meccaniche migliorate

L'assenza di inclusioni di ossido e porosità gassosa si traduce in leghe con resistenza, duttilità e resistenza alla fatica superiori. La struttura interna del materiale è più uniforme e solida.

Controllo preciso della composizione

L'ambiente sottovuoto consente ai metallurgisti di aggiungere elementi leganti altamente reattivi, come titanio e alluminio, senza che si brucino a contatto con l'aria. Ciò consente la creazione di superleghe complesse e precisamente definite.

Alta efficienza termica e velocità

Il riscaldamento a induzione è incredibilmente efficiente perché riscalda il metallo direttamente. Il forno ha una bassa inerzia termica, il che significa che può riscaldarsi e raffreddarsi rapidamente, con conseguenti tempi di ciclo più rapidi e un minor consumo energetico rispetto ai forni rivestiti di refrattario.

Comprendere i compromessi

Sebbene potente, la tecnologia VIM è una soluzione specializzata con considerazioni specifiche.

Elevato investimento di capitale

La complessità dei sistemi a induzione ad alta potenza e delle robuste camere e pompe a vuoto rende questi forni significativamente più costosi rispetto ai loro omologhi atmosferici.

Esperienza operativa richiesta

L'utilizzo e la manutenzione di un forno VIM richiedono una formazione specializzata. La gestione dei sistemi a vuoto, dei controlli complessi e dei protocolli di sicurezza è molto più impegnativa rispetto all'utilizzo di un semplice forno a fusione ad aria.

Rendimento della lavorazione a lotti

La maggior parte dei forni VIM opera su base batch. Sebbene ideale per materiali di alto valore, ciò può limitare il volume di produzione complessivo rispetto ai metodi di fusione e colata continui utilizzati per i metalli di base.

Un forno a induzione sotto vuoto è adatto al tuo obiettivo?

La decisione di utilizzare questa tecnologia dipende interamente dalla qualità richiesta del prodotto finale.

- Se il tuo obiettivo principale è la produzione di superleghe, impianti medici o componenti aerospaziali: questa tecnologia è essenziale. È spesso l'unico modo per soddisfare i rigorosi requisiti di purezza e prestazioni per queste applicazioni critiche.

- Se il tuo obiettivo principale è la fusione ad alto volume di metalli comuni come acciaio o ferro: un tradizionale forno ad arco o un cubilotto è molto più conveniente, poiché la purezza estrema di un forno VIM non è necessaria.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuove leghe: il controllo preciso sull'atmosfera e sulla composizione rende un forno VIM su scala di laboratorio uno strumento indispensabile per l'innovazione dei materiali.

In definitiva, la scelta di un forno a induzione sotto vuoto è una decisione strategica per dare priorità alla perfezione del materiale rispetto a tutte le altre considerazioni.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Ambiente sottovuoto | Previene l'ossidazione e la contaminazione da gas per una purezza superiore |

| Riscaldamento a induzione | Consente una fusione rapida ed efficiente dall'interno verso l'esterno |

| Controllo preciso della composizione | Consente l'aggiunta di elementi reattivi per superleghe |

| Alta efficienza termica | Riduce il consumo energetico e i tempi di ciclo |

| Applicazioni ideali | Aerospaziale, impianti medici e ricerca e sviluppo avanzata |

Aggiorna la tua lavorazione dei materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a vuoto riscaldati a induzione su misura, inclusi i nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza e prestazioni ineguagliabili per superleghe, dispositivi medici e componenti aerospaziali. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi risultati e la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare