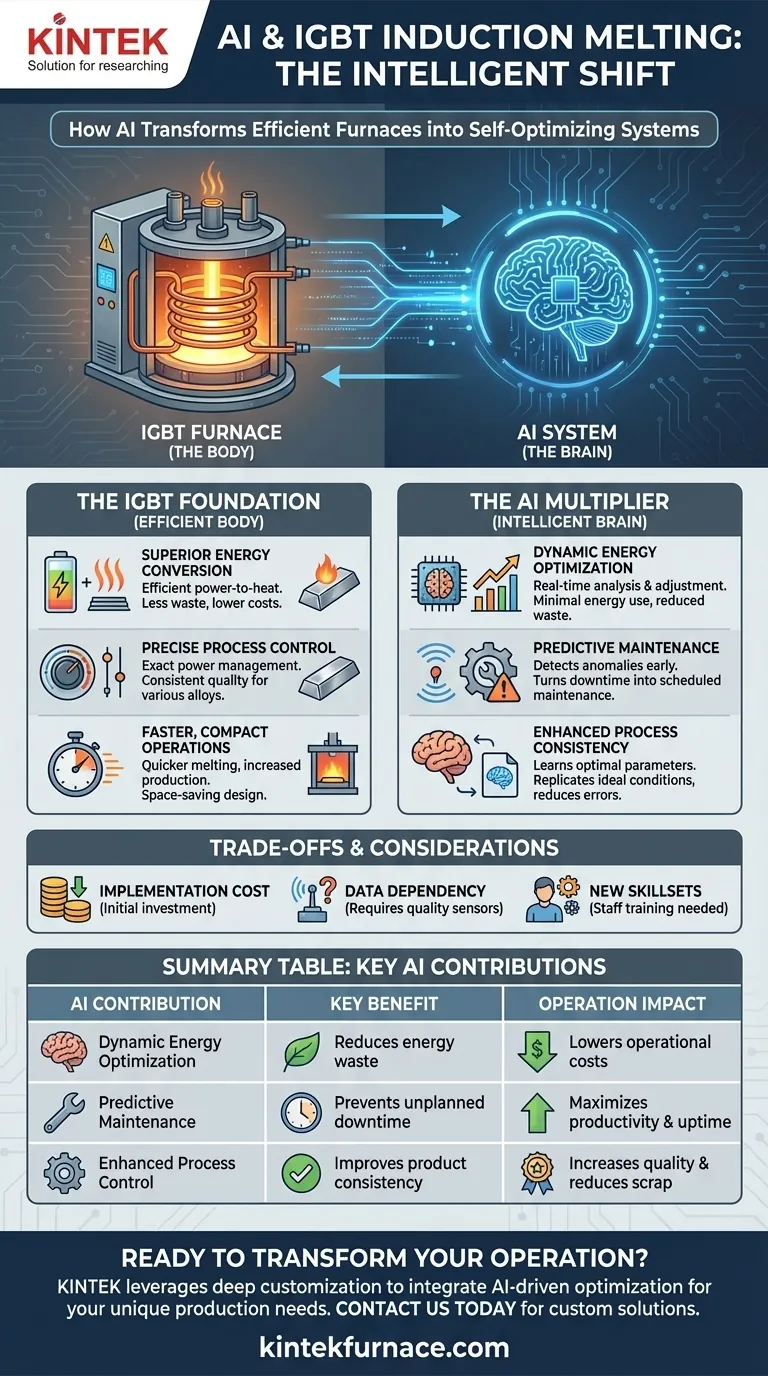

In sostanza, l'IA funge da cervello intelligente per il corpo già efficiente di un forno a induzione per fusione IGBT. Mentre l'hardware IGBT fornisce la forza per una fusione rapida ed efficiente dal punto di vista energetico, l'IA introduce uno strato di analisi basata sui dati che ottimizza il consumo energetico, prevede i guasti meccanici e automatizza il controllo di processo a un livello impossibile da raggiungere manualmente.

Il cambiamento fondamentale è da uno strumento altamente efficiente a un sistema intelligente e auto-ottimizzante. La tecnologia IGBT fornisce la potenza e il controllo, ma l'IA utilizza dati in tempo reale per garantire che potenza e controllo siano utilizzati nel modo più produttivo, conveniente e affidabile possibile.

Le basi: perché i forni IGBT sono già efficienti

Prima di comprendere il contributo dell'IA, è fondamentale riconoscere l'efficienza della tecnologia sottostante. I forni IGBT (Insulated-Gate Bipolar Transistor) hanno sostituito i sistemi più vecchi offrendo significativi vantaggi intrinseci.

Conversione energetica superiore

La tecnologia IGBT fornisce una conversione molto più efficiente dell'energia elettrica nel calore necessario per la fusione. Ciò significa meno energia sprecata durante il funzionamento, con conseguente risparmio immediato sui costi e un'impronta ambientale inferiore rispetto ai sistemi precedenti.

Controllo di processo preciso

Questi forni consentono un controllo esatto e rapido sui livelli di potenza. Questa precisione consente agli operatori di gestire il processo di fusione per diversi metalli e leghe ferrosi e non ferrosi, migliorando la qualità e la consistenza del prodotto finale.

Operazioni più veloci e compatte

L'efficienza degli IGBT porta a tempi di fusione più rapidi, il che aumenta direttamente i tassi di produzione. Inoltre, la tecnologia consente design di forni più compatti, rendendoli adatti a strutture più piccole e riducendo i requisiti di infrastrutture su larga scala.

Il moltiplicatore AI: dall'efficienza all'intelligenza

L'IA prende l'efficienza intrinseca di un forno IGBT e ne moltiplica l'efficacia. Lo fa analizzando flussi di dati per fare previsioni e aggiustamenti in tempo reale.

Ottimizzazione dinamica dell'energia

Invece di affidarsi a impostazioni fisse, un sistema AI analizza costantemente dati come la temperatura di fusione, l'assorbimento di potenza e il tempo di ciclo. Apprende la curva energetica ottimale per ogni lega e dimensione del lotto specifiche, regolando dinamicamente la potenza per utilizzare il minimo assoluto di energia richiesta, riducendo ulteriormente gli sprechi.

Manutenzione predittiva e prevenzione dei guasti

Questo è uno dei contributi più significativi dell'IA. Monitorando i dati vibrazionali, le fluttuazioni di temperatura e le firme elettriche, l'IA può rilevare sottili anomalie che segnalano un imminente guasto di un componente. Trasforma i tempi di inattività non programmati e catastrofici in manutenzione programmata e a basso impatto, migliorando drasticamente la produttività complessiva.

Consistenza del processo migliorata

Un'IA può imparare da migliaia di cicli di fusione precedenti per identificare i parametri esatti che portano alla massima qualità del prodotto. Si impegna quindi a replicare tali condizioni ideali ad ogni ciclo, riducendo le variazioni di processo e l'errore umano che possono portare a una produzione di leghe incoerente o a lotti falliti.

Comprendere i compromessi

L'integrazione dell'IA è un potente aggiornamento, ma non è priva di sfide. L'obiettività richiede il riconoscimento delle considerazioni pratiche.

Il costo di implementazione

L'implementazione di un sistema AI richiede un investimento iniziale. Ciò include non solo il software, ma anche l'installazione di sensori di alta qualità, l'integrazione del sistema e potenziali aggiornamenti hardware necessari per raccogliere i dati richiesti.

Dipendenza e qualità dei dati

Un'IA è buona solo quanto i dati che riceve. Se i sensori sono mal calibrati, posizionati in modo errato o producono dati inaffidabili, le conclusioni e le ottimizzazioni dell'IA saranno errate. Un impegno per l'integrità dei dati è non negoziabile.

La necessità di nuove competenze

Il ruolo del tuo team si sposta dal semplice funzionamento di un forno alla supervisione di un sistema intelligente. Il personale richiederà formazione per comprendere le raccomandazioni dell'IA, interpretare i suoi dati e gestire un flusso di lavoro tecnologicamente più avanzato.

Fare la scelta giusta per la tua operazione

La decisione di integrare l'IA dovrebbe essere guidata dai tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è ridurre i costi operativi: l'ottimizzazione dinamica dell'energia dell'IA e la sua capacità di prevenire costosi tempi di inattività non pianificati forniranno il ritorno finanziario più diretto.

- Se il tuo obiettivo principale è massimizzare la produttività e i tempi di attività: le capacità di manutenzione predittiva sono il vantaggio chiave, garantendo che il forno rimanga operativo e produttivo il più a lungo possibile.

- Se il tuo obiettivo principale è migliorare la qualità e la consistenza del prodotto: il controllo di processo basato sull'IA garantisce che ogni fusione aderisca ai parametri ottimali e comprovati dai dati, riducendo al minimo le variazioni e gli scarti.

Integrando l'IA, stai trasformando il tuo forno di fusione da un potente strumento in una risorsa proattiva e basata sui dati per l'intera linea di produzione.

Tabella riassuntiva:

| Contributo AI | Vantaggio chiave | Impatto sull'operazione |

|---|---|---|

| Ottimizzazione dinamica dell'energia | Riduce lo spreco di energia | Abbassa i costi operativi |

| Manutenzione predittiva | Previene i tempi di inattività non pianificati | Massimizza la produttività e i tempi di attività |

| Controllo di processo migliorato | Migliora la consistenza del prodotto | Aumenta la qualità e riduce gli scarti |

Pronto a trasformare la tua operazione di fusione in un sistema intelligente e auto-ottimizzante?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di elaborazione termica. I nostri forni ad alta temperatura, inclusi i sistemi di fusione a induzione, sono progettati per prestazioni di punta. La nostra forte capacità di personalizzazione profonda ci consente di integrare funzionalità intelligenti come l'ottimizzazione basata sull'IA per soddisfare con precisione i tuoi requisiti di produzione unici per metalli ferrosi e non ferrosi.

Contattaci oggi stesso per discutere come un forno potenziato dall'IA può massimizzare la tua efficienza, i tempi di attività e la qualità del prodotto.

Richiedi un preventivo per una soluzione personalizzata

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5