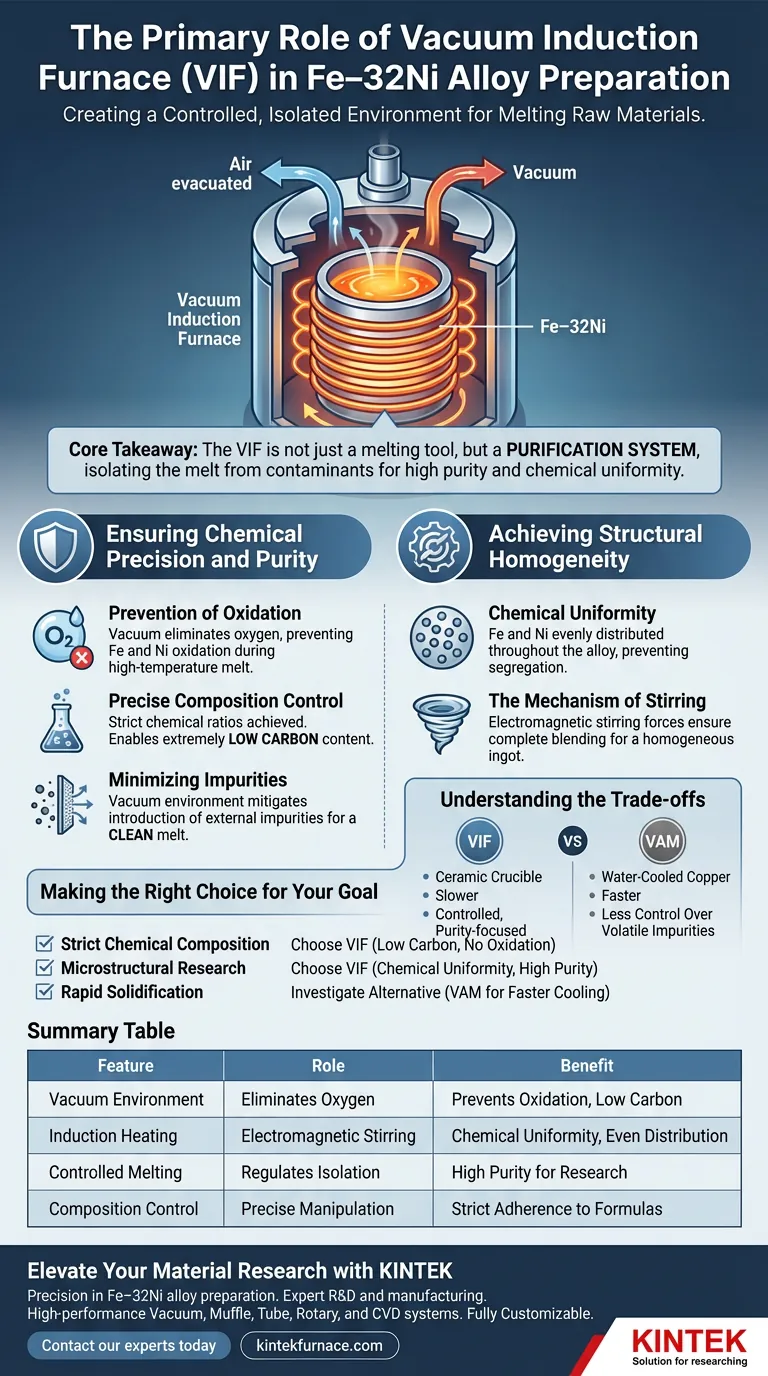

Il ruolo primario di un forno a induzione sottovuoto (VIF) nella preparazione delle leghe Fe–32Ni è creare un ambiente controllato e isolato per la fusione delle materie prime. Operando sottovuoto, il forno regola rigorosamente la composizione chimica della lega, consentendo in particolare di ottenere un contenuto di carbonio estremamente basso, prevenendo al contempo l'ossidazione e l'introduzione di impurità.

Concetto chiave Il forno a induzione sottovuoto non è semplicemente uno strumento di fusione; è un sistema di purificazione. La sua capacità di isolare la fusione Fe-32Ni dai contaminanti atmosferici garantisce l'elevata purezza e l'uniformità chimica richieste per una ricerca microstrutturale valida.

Garantire precisione chimica e purezza

Prevenzione dell'ossidazione

Il vantaggio fondamentale di questo forno è la sua capacità di operare sottovuoto. Questo rimuove efficacemente l'ossigeno dalla camera di fusione.

Eliminando l'ossigeno, il processo impedisce al ferro e al nichel di ossidarsi durante la fusione ad alta temperatura. Questa protezione è fondamentale per mantenere l'integrità delle materie prime.

Controllo preciso della composizione

Le leghe Fe–32Ni richiedono spesso una rigorosa aderenza a specifici rapporti chimici per scopi di ricerca. L'ambiente sottovuoto consente una manipolazione precisa della chimica della lega.

In particolare, questo metodo viene utilizzato per ottenere un contenuto di carbonio estremamente basso. Senza l'interferenza dei gas atmosferici, i ricercatori possono ottimizzare la composizione elementare del lingotto.

Minimizzazione delle impurità

Oltre all'ossidazione, l'ambiente sottovuoto mitiga l'introduzione di altre impurità esterne.

Ciò si traduce in una fusione "pulita", garantendo che il lingotto finale possieda un'elevata purezza. L'elevata purezza è un prerequisito per generare dati affidabili nelle successive analisi microstrutturali.

Ottenere omogeneità strutturale

Uniformità chimica

Il riferimento primario evidenzia che il VIF è essenziale per garantire "l'uniformità chimica" nei lingotti risultanti.

Ciò significa che il ferro e il nichel sono distribuiti uniformemente in tutta la lega, piuttosto che segregarsi in concentrazioni variabili.

Il meccanismo di agitazione

Mentre il vuoto protegge la chimica, l'aspetto "a induzione" del forno mescola attivamente la lega.

Il riscaldamento a induzione genera forze di agitazione elettromagnetica all'interno della fusione. Questa agitazione naturale garantisce che Fe e Ni si mescolino completamente, risultando in un lingotto omogeneo.

Comprendere i compromessi

Sebbene il forno a induzione sottovuoto sia ideale per purezza e uniformità, è importante riconoscerne i limiti rispetto ad altri metodi come la fusione ad arco sottovuoto.

Interazioni crogiolo

I VIF utilizzano tipicamente crogioli ceramici per contenere il metallo fuso. Alle alte temperature, esiste il rischio che la fusione reagisca leggermente con il materiale del crogiolo.

Ciò può potenzialmente introdurre inclusioni non metalliche, mentre i crogioli in rame raffreddati ad acqua (spesso utilizzati nei forni ad arco) minimizzano questo specifico rischio.

Velocità di elaborazione vs. Controllo

Il VIF è generalmente un processo più lento focalizzato sull'equilibrio e sul controllo.

Se l'obiettivo è la solidificazione rapida o la gestione di metalli estremamente refrattari (alti punti di fusione), altri tipi di forni potrebbero offrire un'elaborazione più rapida, sebbene spesso con meno controllo sulle impurità volatili.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a induzione sottovuoto è lo strumento giusto per il tuo specifico progetto metallurgico, considera quanto segue:

- Se il tuo obiettivo principale è una composizione chimica rigorosa: Scegli il VIF per ridurre al minimo il contenuto di carbonio e prevenire l'ossidazione degli elementi attivi.

- Se il tuo obiettivo principale è la ricerca microstrutturale: Affidati al VIF per fornire l'uniformità chimica e l'elevata purezza necessarie per baseline accurate.

- Se il tuo obiettivo principale è la solidificazione rapida: Indaga metodi alternativi come la fusione ad arco sottovuoto, che utilizza crogioli raffreddati ad acqua per velocità di raffreddamento più elevate.

Per le leghe Fe–32Ni, il forno a induzione sottovuoto rimane lo standard per stabilire una base materiale incontaminata e chimicamente accurata.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione di Fe–32Ni | Beneficio per la lega |

|---|---|---|

| Ambiente sottovuoto | Elimina ossigeno e gas atmosferici | Previene l'ossidazione e raggiunge bassi livelli di carbonio |

| Riscaldamento a induzione | Genera agitazione elettromagnetica | Garantisce uniformità chimica ed equa distribuzione Fe-Ni |

| Fusione controllata | Regola l'isolamento delle materie prime | Elevata purezza richiesta per la ricerca microstrutturale |

| Controllo della composizione | Manipolazione precisa dei rapporti elementari | Garantisce una rigorosa aderenza a specifiche formule di ricerca |

Migliora la tua ricerca sui materiali con KINTEK

La precisione nella preparazione della lega Fe–32Ni inizia con un controllo termico superiore. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni sottovuoto, muffola, tubolari, rotanti e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu debba ridurre al minimo le impurità di carbonio o garantire un'omogeneità chimica perfetta, i nostri forni ad alta temperatura avanzati forniscono l'affidabilità che la tua ricerca richiede. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni su misura possono ottimizzare il tuo flusso di lavoro metallurgico.

Guida Visiva

Riferimenti

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è un Forno a Fusione a Induzione Sottovuoto (VIM) e quali processi esegue? Ottieni la Massima Purezza e Precisione dei Metalli

- Quali sono i vantaggi della miniaturizzazione nei forni a induzione IGBT per la fusione? Massimizzare l'efficienza e risparmiare spazio

- Quali materiali e specifiche sono tipicamente utilizzati nella colata sottovuoto? Padroneggia la prototipazione ad alta fedeltà con le resine poliuretaniche

- Cosa produce un forno a induzione? Ottieni una fusione dei metalli pulita ed efficiente

- Quali sono i vantaggi dell'utilizzo di un forno a quattro archi per i cristalli singoli di LaRu3Si2? Raggiungere la simmetria termica e la crescita

- Qual è il ruolo di un forno a induzione sotto vuoto nella lega Ti50Ni47Fe3? Raggiungere elevata purezza ed omogeneità

- Quale ambiente chiave fornisce un forno a resistenza a induzione sotto vuoto per il LAS830? Ottenere la fusione di leghe ad alta purezza

- Come viene generato il calore nel riscaldamento a induzione? Scopri metodi di riscaldamento efficienti senza contatto