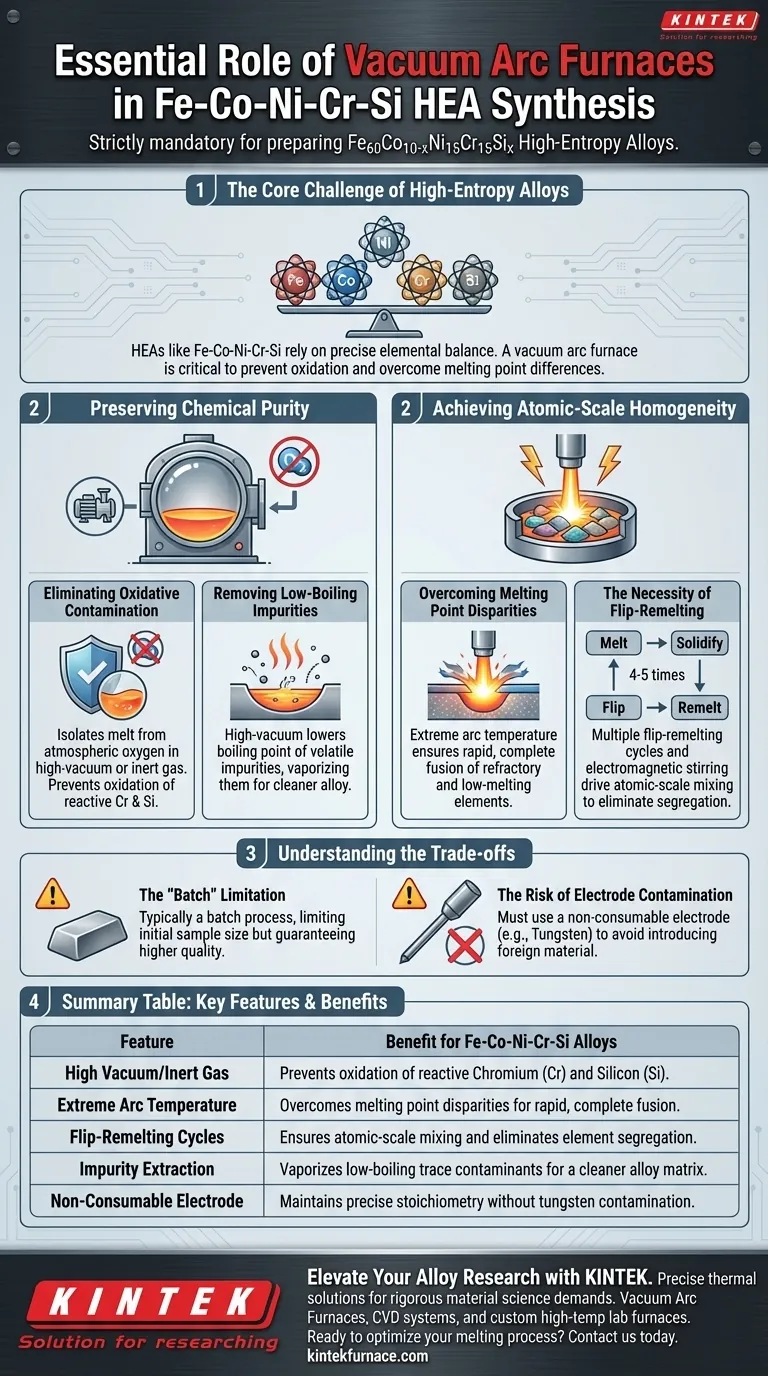

L'uso di un forno ad arco sotto vuoto è rigorosamente obbligatorio per la preparazione delle leghe Fe60Co10-xNi15Cr15Six al fine di garantire che il materiale mantenga la sua composizione chimica e integrità strutturale previste. Questa apparecchiatura fornisce la duplice capacità di generare temperature di fusione estreme mantenendo un ambiente ad alto vuoto o inerte, che è l'unico modo affidabile per prevenire la contaminazione ossidativa e forzare la miscelazione su scala atomica di questi cinque elementi specifici.

La Sfida Principale delle Leghe ad Alta Entropia

Le leghe ad alta entropia (HEA) come il sistema Fe-Co-Ni-Cr-Si si basano sul preciso equilibrio di più elementi principali. Il forno ad arco sotto vuoto è fondamentale perché previene l'ossidazione dei componenti reattivi e supera significative differenze nei punti di fusione per ottenere un lingotto chimicamente uniforme.

Preservare la Purezza Chimica

Per ottenere la stechiometria specifica di Fe60Co10-xNi15Cr15Six, è necessario eliminare le variabili ambientali che alterano la composizione della lega durante la fase liquida.

Eliminare la Contaminazione Ossidativa

La funzione primaria del forno ad arco sotto vuoto è isolare la fusione dall'ossigeno atmosferico. Gli elementi all'interno di questo sistema di leghe, in particolare Cromo (Cr) e Silicio (Si), sono inclini all'ossidazione ad alte temperature.

Operando in un ambiente ad alto vuoto (o sotto argon purissimo), il forno impedisce agli elementi attivi di reagire con l'ossigeno. Ciò garantisce che il lingotto finale mantenga i rapporti precisi delle materie prime, piuttosto che perdere massa a causa di scorie o formazione di ossidi.

Rimuovere le Impurità a Basso Punto di Ebollizione

I materiali metallici grezzi contengono spesso impurità volatili che possono degradare le proprietà meccaniche della lega finale.

L'ambiente ad alto vuoto abbassa il punto di ebollizione di questi contaminanti indesiderati in tracce. Poiché l'arco genera un calore intenso, queste impurità vaporizzano e vengono efficacemente estratte dalla fusione, risultando in una matrice di lega più pulita e di maggiore purezza.

Ottenere l'Omogeneità su Scala Atomica

Semplicemente fondere i metalli non è sufficiente; devono essere mescolati accuratamente a livello atomico. Questo è difficile nelle HEA a causa delle variazioni di densità e punto di fusione tra elementi come Ferro (Fe) e Silicio (Si).

Superare le Disparità di Punto di Fusione

Il forno ad arco sotto vuoto utilizza un arco elettrico per generare calore localizzato ed estremo. Questa capacità è essenziale per fondere rapidamente elementi ad alto punto di fusione insieme a quelli con punti di fusione più bassi.

Questa fusione rapida e ad alta energia assicura che i componenti refrattari siano completamente fusi nel bagno liquido prima che gli elementi a punto di fusione più basso abbiano la possibilità di segregarsi o evaporare in modo sproporzionato.

La Necessità della Rifusione con Capovolgimento

Un singolo ciclo di fusione raramente porta a una distribuzione uniforme di cinque elementi distinti. Il protocollo standard per questa apparecchiatura prevede molteplici cicli di rifusione con capovolgimento.

Il lingotto viene fuso, lasciato solidificare, capovolto e rifuso. Questo processo, spesso combinato con l'agitazione elettromagnetica intrinseca al processo ad arco, guida la miscelazione su scala atomica necessaria per eliminare la segregazione. Assicura che il Silicio e il Cromo siano distribuiti uniformemente nella matrice Ferro-Cobalto-Nichel.

Comprendere i Compromessi

Mentre il forno ad arco sotto vuoto è la scelta migliore per purezza e omogeneità, introduce specifici vincoli di processo che devono essere gestiti.

La Limitazione del "Batch"

La fusione ad arco sotto vuoto è tipicamente un processo a batch, che spesso si traduce in dimensioni di "bottone" o lingotto più piccole rispetto ai metodi di colata continua. Ciò limita le dimensioni del campione iniziale ma garantisce una maggiore qualità per la ricerca e le applicazioni di precisione.

Il Rischio di Contaminazione dell'Elettrodo

È fondamentale utilizzare un elettrodo non consumabile (tipicamente Tungsteno) per questo processo.

Se l'elettrodo si degrada, può introdurre materiale estraneo nella lega, rovinando il preciso equilibrio chimico della HEA. La configurazione dell'apparecchiatura deve essere rigorosamente controllata per garantire che il design dell'elettrodo prevenga questa contaminazione incrociata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua lega Fe60Co10-xNi15Cr15Six, adatta i parametri del tuo processo ai tuoi specifici requisiti di qualità.

- Se il tuo obiettivo principale è l'Accuratezza Composizionale: Assicurati che la camera subisca molteplici cicli di spurgo sotto vuoto seguiti da un riempimento con argon purissimo per proteggere il contenuto di Cromo e Silicio.

- Se il tuo obiettivo principale è l'Uniformità Microstrutturale: Non accontentarti di un singolo passaggio; implementa un protocollo di almeno 4-5 cicli di rifusione con capovolgimento per garantire l'eliminazione completa della segregazione.

In definitiva, il forno ad arco sotto vuoto è il garante della qualità per questa lega, trasformando un mix di metalli grezzi in un materiale coeso e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio per Leghe Fe-Co-Ni-Cr-Si |

|---|---|

| Alto Vuoto/Gas Inerte | Previene l'ossidazione del Cromo (Cr) e del Silicio (Si) reattivi |

| Temperatura d'Arco Estrema | Supera le disparità di punto di fusione per una fusione rapida e completa |

| Cicli di Rifusione con Capovolgimento | Garantisce la miscelazione su scala atomica ed elimina la segregazione degli elementi |

| Estrazione delle Impurità | Vaporizza contaminanti in tracce a basso punto di ebollizione per una matrice di lega più pulita |

| Elettrodo Non Consumabile | Mantiene la stechiometria precisa senza contaminazione da tungsteno |

Eleva la Tua Ricerca sulle Leghe con KINTEK

La sintesi precisa di leghe ad alta entropia richiede apparecchiature che non lasciano spazio all'errore. KINTEK fornisce soluzioni termiche leader del settore, dai Forni ad Arco Sotto Vuoto ai sistemi CVD avanzati e ai forni da laboratorio ad alta temperatura personalizzabili, progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Supportati da R&S esperta e produzione di livello mondiale, i nostri sistemi garantiscono che i tuoi materiali raggiungano la purezza chimica e l'integrità strutturale richieste per risultati rivoluzionari.

Pronto a ottimizzare il tuo processo di fusione? Contattaci oggi stesso per discutere le tue esigenze di progetto uniche con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Wenqiang Li, Fushan Li. Effect of Si Addition on Structure and Corrosion Resistance of FeCoNiCr High-Entropy Alloy Coating. DOI: 10.3390/ma18010072

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria la rifusione multipla per le leghe TNZTSF? Ottenere l'omogeneità totale con elementi refrattari

- Qual è il ruolo di un forno a induzione sottovuoto nella produzione di leghe Fe-C-B-Cr-W? Ottenere omogeneità ad alta purezza

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica

- Qual è il componente principale di un riscaldatore a induzione e di cosa è fatto? Sblocca un riscaldamento efficiente e senza contatto

- In che modo l'agitazione a induzione elettromagnetica assiste nella rimozione delle inclusioni? Aumenta la purezza nei forni a crogiolo freddo sottovuoto

- Quali sono le proprietà chiave delle leghe di titanio e perché vengono fuse nei forni VIM? Sblocca la produzione di leghe ad alte prestazioni

- In che modo il riscaldamento a induzione senza nucleo si differenzia dal riscaldamento a induzione con nucleo? Scopri le differenze chiave per le tue esigenze industriali

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione di AlCoCrFeNi2.1? Padronanza della lega ad alta entropia di precisione