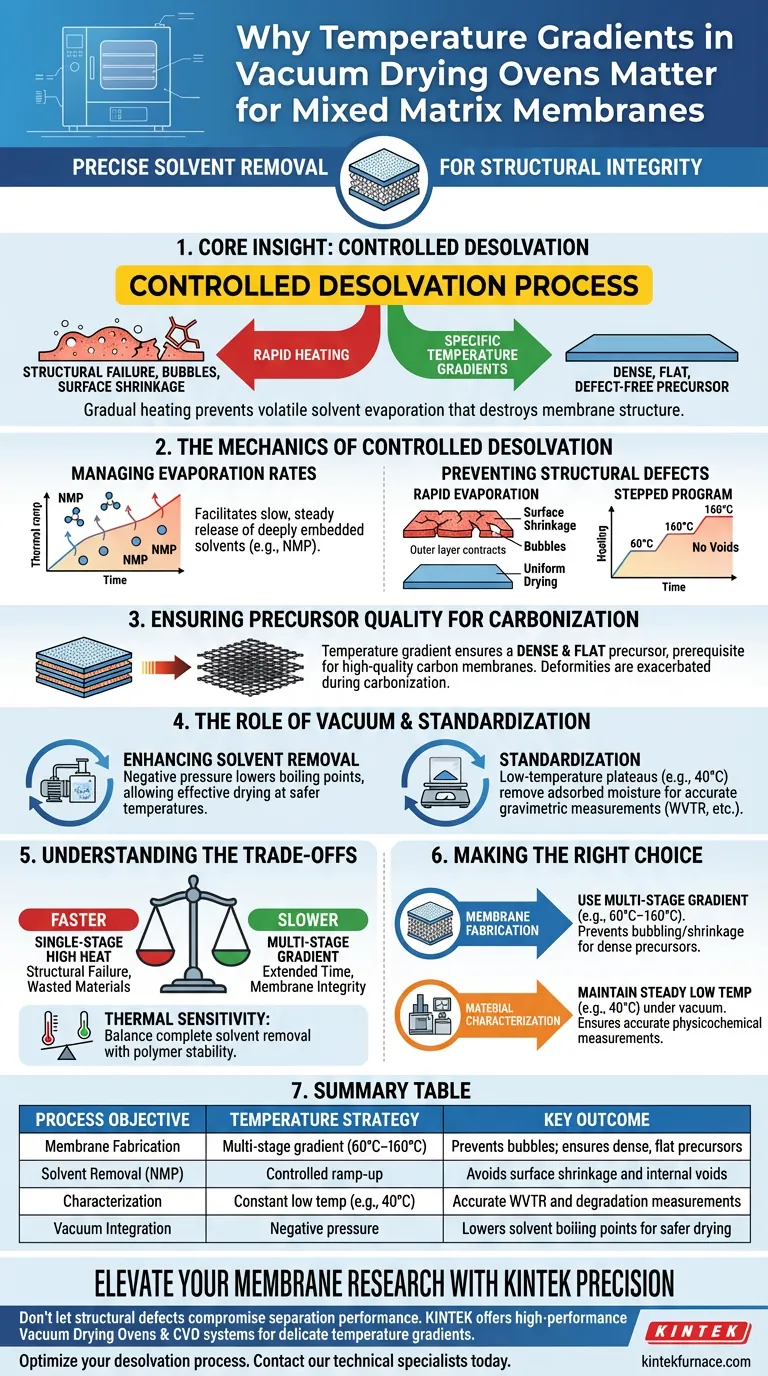

Vengono utilizzati specifici gradienti di temperatura nei forni di essiccazione sottovuoto per controllare con precisione la velocità di rimozione del solvente durante la preparazione di membrane a matrice mista. Impiegando un programma di riscaldamento a più stadi, come un aumento graduale da 60°C a 160°C, i produttori gestiscono efficacemente l'evaporazione di solventi come la N-metilpirrolidone (NMP) senza compromettere la struttura fisica del materiale.

Concetto chiave: L'integrità di una membrana a matrice mista si basa su un processo di desolvatazione controllato. Un riscaldamento rapido induce un'evaporazione volatile che distrugge la struttura della membrana; specifici gradienti di temperatura assicurano che il precursore rimanga denso, piatto e privo di difetti per le successive lavorazioni.

La meccanica della desolvatazione controllata

Gestione delle velocità di evaporazione del solvente

Lo scopo principale di un gradiente di temperatura è facilitare un rilascio lento e costante delle molecole di solvente.

Nella preparazione delle membrane, solventi come l'NMP sono profondamente incorporati nella matrice.

Se la temperatura viene aumentata troppo rapidamente, il solvente evapora violentemente, creando una pressione interna che la delicata struttura della membrana non può sopportare.

Prevenzione dei difetti strutturali

Un forno di essiccazione sottovuoto che utilizza un programma di temperatura a gradini previene difetti fisici comuni.

Un'evaporazione rapida causa restringimento superficiale, in cui lo strato esterno si asciuga e si contrae più velocemente dell'interno.

Inoltre, un riscaldamento incontrollato porta alla formazione di bolle, che creano vuoti nella membrana e ne compromettono permanentemente le prestazioni di separazione.

Garantire la qualità del precursore per la carbonizzazione

Ottenere densità e planarità

Per le membrane a matrice mista destinate alla carbonizzazione ad alta temperatura, lo stato fisico del precursore è fondamentale.

Il gradiente di temperatura assicura che la membrana risultante sia sia densa che piatta.

Questa uniformità strutturale è un prerequisito per la produzione di membrane di carbonio di alta qualità, poiché eventuali deformità iniziali verranno esacerbate durante la fase di carbonizzazione.

Il ruolo del vuoto e della standardizzazione

Miglioramento della rimozione del solvente

Mentre il gradiente di temperatura gestisce la velocità di rimozione, la pressione negativa (vuoto) abbassa il punto di ebollizione dei solventi.

Ciò consente un'essiccazione efficace a temperature che altrimenti sarebbero troppo basse per rimuovere solventi come l'NMP a pressione atmosferica.

Standardizzazione per la caratterizzazione

Oltre alla fabbricazione, l'essiccazione sottovuoto a specifici plateau a bassa temperatura (ad esempio, 40°C) è essenziale per standardizzare i campioni di membrana.

Questo processo rimuove l'acqua adsorbita fisicamente e i solventi residui per stabilire uno stato di base.

Ciò garantisce che le successive misurazioni di proprietà come velocità di rigonfiamento, velocità di degradazione e velocità di trasmissione del vapore acqueo (WVTR) si basino su dati gravimetrici accurati.

Comprendere i compromessi

Tempo di processo vs. Integrità della membrana

Il principale compromesso nell'uso di gradienti di temperatura è il tempo di elaborazione prolungato richiesto.

Un programma di riscaldamento a più stadi (ad esempio, da 60°C a 160°C) richiede molto più tempo rispetto a un'essiccazione rapida a singolo stadio ad alta temperatura.

Tuttavia, tentare di accelerare questo processo porta quasi invariabilmente a guasti strutturali, rendendo irrilevante il risparmio di tempo a causa dello spreco di materiali.

Sensibilità termica

Gli operatori devono bilanciare la necessità di una rimozione completa del solvente con la stabilità termica della matrice polimerica.

Impostare la temperatura finale del gradiente troppo alta può portare alla degradazione del polimero prima che inizi la carbonizzazione.

Al contrario, un gradiente che termina a una temperatura troppo bassa potrebbe lasciare NMP residuo, portando a difetti durante la fase di carbonizzazione ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Quando configuri i protocolli del tuo forno di essiccazione sottovuoto, allinea la tua strategia di temperatura al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fabbricazione di membrane: Utilizza un gradiente a più stadi (ad esempio, 60°C–160°C) per prevenire bolle e restringimenti, garantendo un precursore piatto e denso per la carbonizzazione.

- Se il tuo obiettivo principale è la caratterizzazione dei materiali: Mantieni una temperatura costante e più bassa (ad esempio, 40°C) sotto vuoto per rimuovere l'umidità adsorbita e garantire misurazioni fisico-chimiche accurate.

Il successo nella preparazione di membrane a matrice mista non è definito dalla velocità con cui si asciuga il materiale, ma dalla precisione con cui se ne controlla la densificazione.

Tabella riassuntiva:

| Obiettivo del processo | Strategia di temperatura | Risultato chiave |

|---|---|---|

| Fabbricazione di membrane | Gradiente a più stadi (60°C–160°C) | Previene bolle; garantisce precursori densi e piatti |

| Rimozione del solvente (NMP) | Rampa controllata | Evita restringimento superficiale e vuoti interni |

| Caratterizzazione | Bassa temperatura costante (ad esempio, 40°C) | Accurate misurazioni di WVTR e degradazione |

| Integrazione del vuoto | Pressione negativa | Abbassa i punti di ebollizione del solvente per un'essiccazione più sicura |

Migliora la tua ricerca sulle membrane con la precisione KINTEK

Non lasciare che i difetti strutturali compromettano le tue prestazioni di separazione. Supportata da R&S e produzione esperte, KINTEK offre forni di essiccazione sottovuoto e sistemi CVD ad alte prestazioni progettati per gestire i delicati gradienti di temperatura richiesti per la preparazione di membrane a matrice mista. Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema personalizzabile ad alta temperatura per la carbonizzazione, la nostra attrezzatura garantisce la densità e la planarità richieste dai tuoi precursori.

Pronto a ottimizzare il tuo processo di desolvatazione? Contatta oggi i nostri specialisti tecnici per trovare la soluzione termica perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Cascade Promotion of Gas Separation Performances in CMS Membranes: MOFs With Functional Groups and Loaded Noble Metals. DOI: 10.1002/advs.202503471

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come aiuta l'argon a controllare la volatilizzazione dell'alluminio nei forni sottovuoto? Ottimizza le tue rese di fusione

- Perché è necessario un controllo preciso della pressione nei recipienti di reazione ad alta temperatura? Ottimizzare la sintesi del pitch mesofasico

- Come avviene la dispersione di calore nell'isolamento dei forni a vuoto? Due percorsi che riducono l'efficienza

- Perché una fornace di ricottura sottovuoto è superiore alla ricottura in aria per ZnSe/SiO2/Si? Proteggi l'integrità dei tuoi semiconduttori

- Quale ruolo svolgono il riscaldamento uniforme e il controllo dell'atmosfera nei forni a vuoto continui? La chiave per la metallurgia di precisione

- Qual è il ruolo di un forno di preriscaldamento per gusci? Padronanza della fluidità e precisione della superlega C1023

- Quali sono i vantaggi dell'isolamento interamente in feltro? Aumenta l'efficienza e la precisione nei processi ad alta temperatura

- In che modo i forni continui dimostrano versatilità nella lavorazione? Sblocca l'efficienza multi-processo per la produzione ad alto volume