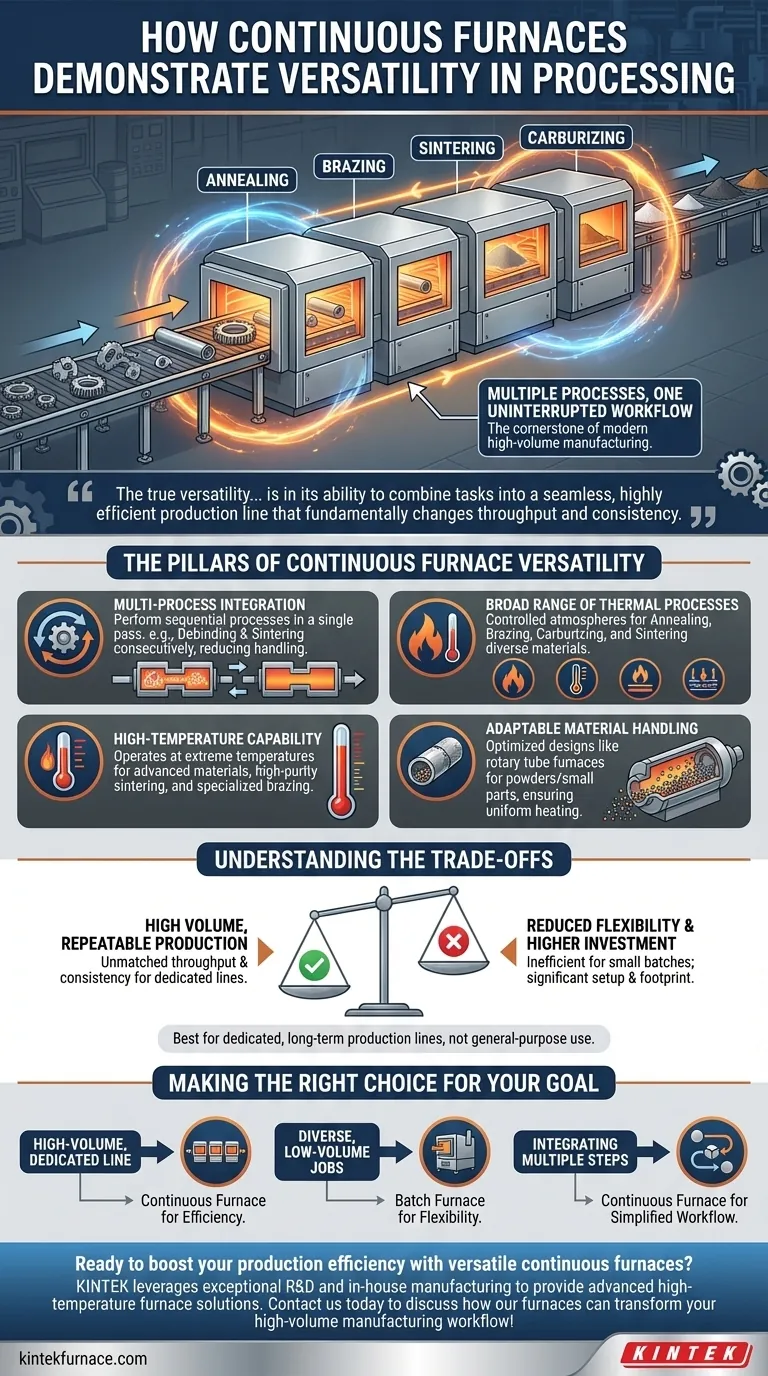

In sostanza, i forni continui dimostrano versatilità integrando molteplici processi in un unico flusso di lavoro ininterrotto. Non sono solo macchine a funzione singola, ma sono progettate per gestire un'ampia gamma di trattamenti termici, dalla ricottura e brasatura alla sinterizzazione, spesso a temperature estremamente elevate. Questa capacità multifunzione, unita alla loro progettazione per un funzionamento costante, li rende una pietra angolare della moderna produzione ad alto volume.

La vera versatilità di un forno continuo non risiede solo nella varietà di compiti che può svolgere, ma nella sua capacità di combinare tali compiti in una linea di produzione continua e altamente efficiente che modifica fondamentalmente la produttività e la coerenza.

I Pilastri della Versatilità dei Forni Continui

L'adattabilità di un forno continuo deriva da una combinazione delle sue capacità di processo, del campo di temperatura e della progettazione per la movimentazione dei materiali. Comprendere questi pilastri è fondamentale per capire perché sono scelti per applicazioni industriali esigenti.

Integrazione Multi-Processo

Una delle caratteristiche più potenti è la capacità di eseguire processi sequenziali multipli in un unico passaggio. Ad esempio, un pezzo può muoversi attraverso diverse zone termiche all'interno dello stesso forno.

Questo design consente ad operazioni complesse come la sgrassatura e la sinterizzazione di avvenire consecutivamente senza intervento manuale, riducendo drasticamente i tempi di manipolazione e il potenziale di errore.

Ampia Gamma di Processi Termici

I forni continui non si limitano a un singolo tipo di trattamento termico. Le loro atmosfere controllate e le zone di temperatura precise li rendono adatti per una vasta gamma di applicazioni.

Questi processi includono ricottura, brasatura, carburazione e sinterizzazione, consentendo a un singolo forno di soddisfare diverse esigenze di trattamento dei materiali all'interno di un impianto.

Capacità ad Alta Temperatura

Molti materiali e processi avanzati richiedono calore estremo. I forni continui sono progettati per soddisfare questa esigenza, operando spesso a temperature prossime al punto di fusione del metallo base.

Questa capacità ad alta temperatura è fondamentale per applicazioni come la sinterizzazione ad alta purezza o le operazioni di brasatura specializzate impossibili con apparecchiature standard.

Manipolazione Materiali Adattabile

La versatilità deriva anche dal modo in cui i materiali attraversano il forno. Diversi design sono ottimizzati per diversi tipi di prodotti.

Ad esempio, i forni a tubo rotante sono ideali per polveri o piccole parti, utilizzando la rotazione per garantire che ogni superficie sia riscaldata uniformemente mentre il materiale viene trasportato continuamente. Ciò garantisce un processo costante per l'intera produzione.

Comprendere i Compromessi

Sebbene altamente versatili per lo scopo previsto, i forni continui non sono una soluzione universale. Il loro design crea specifici compromessi operativi che devono essere considerati.

Progettati per Alto Volume, Non per Piccoli Lotti

Il punto di forza principale di un forno continuo è la sua capacità di lavorare un grande volume di pezzi simili senza fermarsi. Questo è anche il suo limite principale.

Sono inefficienti per lavori piccoli, unici o prototipi, poiché il tempo e l'energia necessari per portare il forno a una temperatura operativa stabile per una breve esecuzione sono proibitivi.

Flessibilità Ridotta per i Cambi di Processo

Passare un forno continuo da un processo all'altro (ad esempio, dalla ricottura dell'acciaio alla brasatura del rame) è un'impresa significativa.

Richiede modifiche ai profili di temperatura, alle condizioni atmosferiche e alla velocità del nastro, rendendolo molto meno agile di un forno a lotti, che può essere riprogrammato per lavori diversi quotidianamente.

Maggiore Investimento Iniziale e Ingombro

I forni continui sono sistemi grandi e complessi che rappresentano un investimento di capitale importante. Richiedono anche uno spazio a pavimento significativo rispetto ai forni a lotti più piccoli e flessibili.

Ciò li rende una scelta strategica per linee di produzione dedicate e a lungo termine piuttosto che per l'uso generico in officina.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno continuo è strategica e legata direttamente alla tua filosofia di produzione e alla scala operativa.

- Se il tuo obiettivo principale è la produzione ripetibile ad alto volume: Un forno continuo offre produttività, coerenza ed efficienza senza pari per una linea di prodotti dedicata.

- Se il tuo obiettivo principale è la lavorazione di lavori diversi e a basso volume: Un forno a lotti fornisce la flessibilità necessaria per cambiare materiali e processi frequentemente con un onere operativo inferiore per lavoro.

- Se il tuo obiettivo principale è l'integrazione di più fasi termiche: La capacità di un forno continuo di combinare processi in un unico flusso continuo può semplificare drasticamente il tuo flusso di lavoro di produzione e aumentare la produttività.

In definitiva, scegliere un forno continuo è un impegno verso un modello di produzione specializzato e ad alta produttività.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Integrazione Multi-Processo | Esegue processi sequenziali come sgrassatura e sinterizzazione in un unico passaggio, riducendo la manipolazione e gli errori. |

| Ampia Gamma di Processi Termici | Supporta ricottura, brasatura, carburazione e sinterizzazione con atmosfere controllate e zone precise. |

| Capacità ad Alta Temperatura | Opera a temperature estreme per materiali avanzati, consentendo sinterizzazione ad alta purezza e brasatura specializzata. |

| Manipolazione Materiali Adattabile | Design come i forni a tubo rotante garantiscono un riscaldamento uniforme per polveri o piccole parti, migliorando la coerenza. |

| Compromessi | Ideale per linee dedicate ad alto volume; meno efficiente per piccoli lotti o frequenti cambi di processo. |

Pronto ad aumentare l'efficienza della tua produzione con forni continui versatili? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a camera, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come i nostri forni possono trasformare il tuo flusso di lavoro di produzione ad alto volume!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali