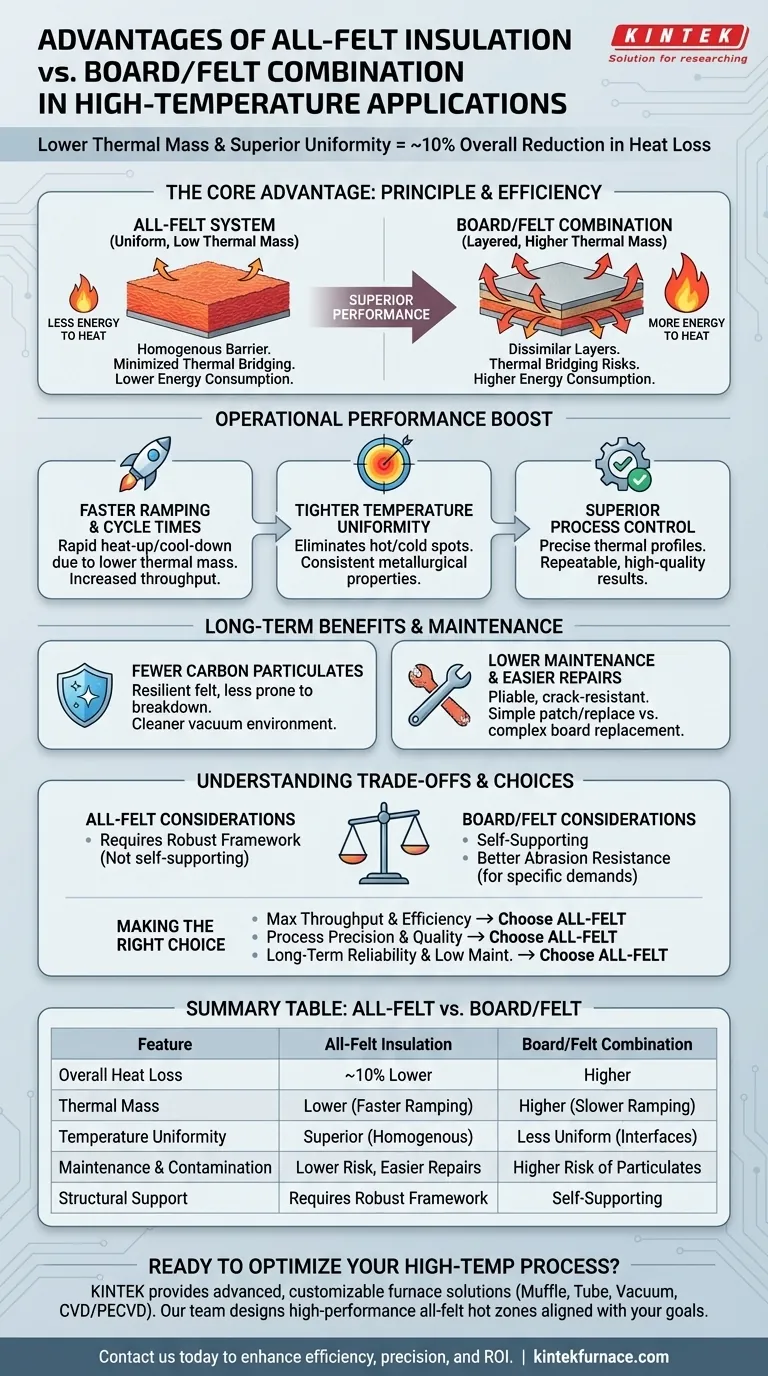

Nelle applicazioni ad alta temperatura, un sistema di isolamento interamente in feltro offre vantaggi prestazionali significativi rispetto a una combinazione tradizionale di pannello rigido e feltro. Fornisce una barriera termica superiore, con conseguente riduzione complessiva della perdita di calore di circa il 10%. Questa maggiore efficienza si traduce direttamente in un minor consumo energetico, tempi ciclo delle apparecchiature più rapidi e un controllo di processo più preciso.

Il vantaggio principale dell'isolamento interamente in feltro deriva dalla sua minore massa termica e dalla sua superiore uniformità. Questa singola caratteristica crea una cascata di benefici, migliorando tutto, dall'efficienza energetica e velocità operativa alla ripetibilità del processo e ai costi di manutenzione a lungo termine.

Il Principio: Massa Termica ed Efficienza

Le differenze fondamentali tra l'isolamento interamente in feltro e le combinazioni pannello/feltro iniziano dalle loro proprietà fisiche. Comprendere questo è fondamentale per apprezzare l'impatto operativo.

Minore Perdita di Calore

Una zona calda interamente in feltro fornisce una barriera isolante più omogenea. Questa uniformità minimizza il ponte termico — percorsi diretti per la fuoriuscita del calore — che sono più comuni nei sistemi a strati di materiali dissimili come pannello e feltro. Il risultato è un contenimento più efficace dell'energia termica e una riduzione diretta della perdita di calore complessiva.

Riduzione del Consumo Energetico

L'isolamento non impedisce solo la fuoriuscita del calore; assorbe anche calore esso stesso. Il feltro ha una massa termica inferiore rispetto al pannello rigido, il che significa che richiede meno energia per raggiungere la temperatura target. Questo, unito alla minore perdita di calore complessiva, fa sì che il sistema consumi molta meno energia durante ogni ciclo operativo.

Come l'Isolamento Interamente in Feltro Migliora le Prestazioni Operative

L'efficienza termica dell'isolamento interamente in feltro si traduce direttamente in miglioramenti misurabili in velocità, precisione e qualità del prodotto.

Riscaldamento più Rapido e Tempi Ciclo Ridotti

Poiché l'isolamento interamente in feltro ha una massa termica inferiore, si riscalda e si raffredda molto più velocemente rispetto ai materiali a pannello più densi. Ciò consente un riscaldamento più rapido, riducendo drasticamente il tempo totale del ciclo per processi come il trattamento termico sottovuoto o la brasatura. Per le strutture focalizzate sulla produttività, questo è un vantaggio critico.

Maggiore Uniformità della Temperatura

Una zona calda costruita interamente in feltro è strutturalmente e termicamente omogenea. Ciò elimina i punti caldi e freddi che possono svilupparsi alle interfacce tra gli strati di pannello e feltro. Il risultato è un'eccezionale uniformità della temperatura in tutta l'area di lavoro, fondamentale per ottenere proprietà metallurgiche e qualità dei pezzi coerenti.

Controllo di Processo Superiore

La combinazione di una risposta termica più rapida e un'eccellente uniformità della temperatura offre agli operatori un controllo più stretto e ripetibile sull'intero processo. I profili termici possono essere eseguiti con maggiore precisione, garantendo che i pezzi soddisfino costantemente specifiche rigorose ad ogni ciclo.

Comprendere i Vantaggi a Lungo Termine

Oltre al singolo ciclo, la scelta del materiale isolante ha un impatto duraturo sulla manutenzione, sulla pulizia del sistema e sull'affidabilità complessiva.

Meno Particelle di Carbonio

Il pannello di carbonio rigido può diventare fragile nel tempo ed è più suscettibile ai danni causati da urti meccanici o vibrazioni. Questo degrado rilascia particelle di carbonio, che possono contaminare l'ambiente sottovuoto e la superficie dei prodotti lavorati. Il feltro è più resiliente e meno incline a questo tipo di cedimento.

Minore Manutenzione e Riparazioni Più Semplici

Quando una sezione di pannello rigido si incrina o si guasta, spesso richiede una sostituzione complessa e dispendiosa in termini di tempo. Il feltro, essendo flessibile, è molto più resistente alle crepe. Se si verifica un danno, una sezione di feltro può spesso essere riparata o sostituita con molta più facilità, riducendo significativamente i tempi di inattività e i costi di manutenzione.

Comprendere i Compromessi

Sebbene l'isolamento interamente in feltro offra vantaggi convincenti, nessuna scelta ingegneristica è priva di compromessi. È fondamentale considerare il quadro completo.

Considerazioni Strutturali

Il pannello rigido è, per sua natura, autoportante. Un sistema interamente in feltro non lo è. Richiede un telaio di fissaggio e hardware di montaggio più complesso e robusto per mantenere la sua forma e posizione. Ciò può influenzare la progettazione e la costruzione iniziali della zona calda.

Esigenze Specifiche dell'Applicazione

In alcuni processi in cui la faccia dell'isolante può essere soggetta a contatto meccanico diretto o a flussi di gas ad alta velocità, una faccia calda in pannello rigido potrebbe essere specificata per la sua superiore durata contro l'abrasione. Tuttavia, questo viene spesso affrontato utilizzando un sistema combinato in cui lo strato più interno è un pannello durevole e gli strati esterni sono in feltro efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dai tuoi obiettivi operativi e aziendali primari.

- Se la tua priorità principale è la massima produttività ed efficienza energetica: Scegli un sistema interamente in feltro per sfruttare i suoi tempi ciclo rapidi e il minor consumo energetico.

- Se la tua priorità principale è la precisione del processo e la qualità dei pezzi: Un sistema interamente in feltro è la scelta superiore per la sua eccezionale uniformità della temperatura e il basso rischio di contaminazione da particolato.

- Se la tua priorità principale è l'affidabilità a lungo termine e la bassa manutenzione: La durata e la facilità di riparazione dell'isolamento interamente in feltro ridurranno i tempi di inattività e i costi operativi per tutta la vita dell'apparecchiatura.

In definitiva, la scelta del giusto isolamento è una decisione strategica che allinea le prestazioni termiche della tua apparecchiatura con i tuoi obiettivi operativi a lungo termine.

Tabella Riassuntiva:

| Caratteristica | Isolamento Interamente in Feltro | Combinazione Pannello/Feltro |

|---|---|---|

| Perdita di Calore Complessiva | Inferiore di circa il 10% | Superiore |

| Massa Termica | Inferiore (Riscaldamento più rapido) | Superiore (Riscaldamento più lento) |

| Uniformità della Temperatura | Superiore (Omogenea) | Meno Uniforme (Interfacce) |

| Manutenzione e Contaminazione | Rischio Inferiore, Riparazioni Più Semplici | Rischio Maggiore di Particolato |

| Supporto Strutturale | Richiede Telaio Robusto | Autoportante |

Pronto a Ottimizzare il Tuo Processo ad Alta Temperatura?

Sfruttando R&S eccezionali e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Sia che il tuo obiettivo sia la massima produttività, la precisione di processo definitiva o l'affidabilità a lungo termine, il nostro team può progettare un sistema di isolamento — incluse zone calde interamente in feltro ad alte prestazioni — che si allinei ai tuoi obiettivi operativi.

Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza, la precisione e il ROI delle tue apparecchiature.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico