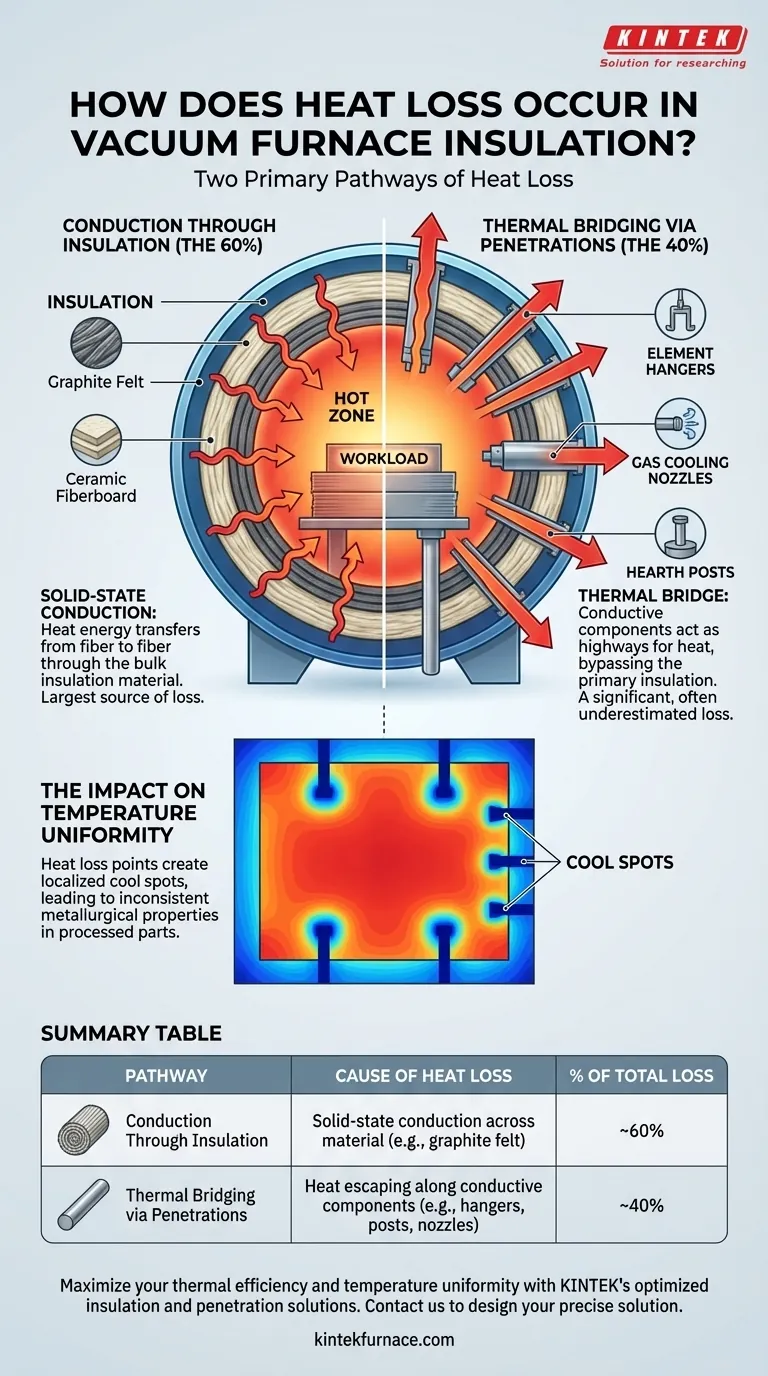

La dispersione di calore in un forno a vuoto avviene attraverso due distinti percorsi. Circa il 60% dell'energia termica fuoriesce tramite conduzione allo stato solido attraverso il materiale isolante stesso. Il restante 40% viene disperso lungo i "ponti termici"—le necessarie penetrazioni come i supporti degli elementi riscaldanti, gli ugelli di raffreddamento e i montanti del focolare che attraversano l'isolamento.

Mentre il materiale isolante principale è la maggiore fonte di dispersione di calore, una quantità significativa e spesso sottovalutata di energia fuoriesce attraverso i componenti strutturali che perforano gli strati isolanti. La vera efficienza termica può essere raggiunta solo affrontando entrambi questi meccanismi.

I Due Percorsi Primari di Dispersione di Calore

Comprendere come un forno perde calore è il primo passo per controllarlo. L'energia non si irradia semplicemente; segue percorsi specifici e prevedibili fuori dalla zona calda.

Percorso 1: Conduzione Attraverso l'Isolamento (Il 60%)

Il compito primario dell'isolamento, sia esso feltro di grafite o pannello in fibra ceramica, è resistere al flusso di calore. Tuttavia, nessun materiale è un isolante perfetto.

L'energia termica troverà sempre un modo per muoversi attraverso il materiale solido, trasferendosi da fibra a fibra. Questo processo è noto come conduzione allo stato solido. Rappresenta la maggior parte della dispersione di calore in un forno ben progettato.

Percorso 2: Ponti Termici Tramite Penetrazioni (Il 40%)

Un ponte termico è un percorso di maggiore conduttività che consente al calore di bypassare l'isolamento primario. In un forno a vuoto, questi ponti sono creati da qualsiasi componente che deve passare dalla zona calda all'involucro più freddo del forno.

Queste penetrazioni, inclusi i supporti degli elementi riscaldanti, i montanti del focolare e gli ugelli di raffreddamento a gas, sono spesso realizzate con materiali densi e conduttivi. Agiscono come autostrade per il calore, convogliandolo lontano dal carico di lavoro e fuori dal sistema, rappresentando un sostanziale 40% delle perdite totali.

Comprendere i Compromessi Inerenti

Gestire la dispersione di calore non significa creare un sistema perfetto, ma gestire i compromessi necessari nella progettazione del forno.

La Necessità delle Penetrazioni

Non è possibile eliminare semplicemente le penetrazioni. Gli elementi riscaldanti devono essere appesi, il carico di lavoro deve essere supportato da un focolare e i gas di processo spesso devono essere introdotti o sfiatati.

Pertanto, la sfida non è rimuovere questi ponti termici, ma minimizzarne l'impatto. Ciò si ottiene attraverso un'attenta selezione dei materiali e una progettazione che crei una "interruzione termica" ove possibile.

L'Impatto sull'Uniformità della Temperatura

Questi punti di dispersione di calore non sono distribuiti uniformemente. Creano punti freddi localizzati all'interno della camera del forno.

Questa mancanza di uniformità della temperatura può influire direttamente sulla qualità dei pezzi lavorati, portando a proprietà metallurgiche incoerenti. L'obiettivo dell'isolamento non è solo risparmiare energia, ma garantire che l'intero carico di lavoro sperimenti lo stesso profilo termico.

Come Applicare Questo al Tuo Forno

La tua strategia per migliorare le prestazioni termiche dipende da dove puoi apportare i cambiamenti più efficaci.

- Se il tuo obiettivo principale è il pacchetto isolante centrale: Assicurati di utilizzare materiali di alta qualità con la più bassa conduttività termica possibile e controlla la presenza di degrado, cedimenti o fessure che compromettono le prestazioni.

- Se il tuo obiettivo principale è l'efficienza complessiva del sistema: Valuta criticamente ogni penetrazione, poiché queste rappresentano quasi la metà della tua dispersione di calore e sono spesso l'opportunità di miglioramento più trascurata.

In definitiva, un forno a vuoto efficiente è un sistema in cui sia gli ampi scudi isolanti che le più piccole penetrazioni strutturali sono ottimizzati per contenere il calore.

Tabella riassuntiva:

| Percorso | Causa della Dispersione di Calore | % del Totale delle Perdite |

|---|---|---|

| Conduzione Attraverso l'Isolamento | Conduzione allo stato solido attraverso il materiale isolante (es. feltro di grafite) | ~60% |

| Ponti Termici Tramite Penetrazioni | Calore che fuoriesce lungo componenti conduttivi (es. supporti elementi riscaldanti, montanti del focolare, ugelli di raffreddamento) | ~40% |

Massimizza l'efficienza termica e l'uniformità della temperatura del tuo forno a vuoto. Noi di KINTEK comprendiamo che quasi la metà di tutta la dispersione di calore avviene attraverso le penetrazioni strutturali—un dettaglio critico spesso trascurato. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo e a vuoto e atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che l'isolamento del tuo forno e ogni penetrazione siano ottimizzati per minimizzare lo spreco di energia e assicurare una qualità costante dei pezzi. Contattaci oggi stesso per discutere come possiamo progettare una soluzione che soddisfi precisamente le tue esigenze termiche uniche. Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?