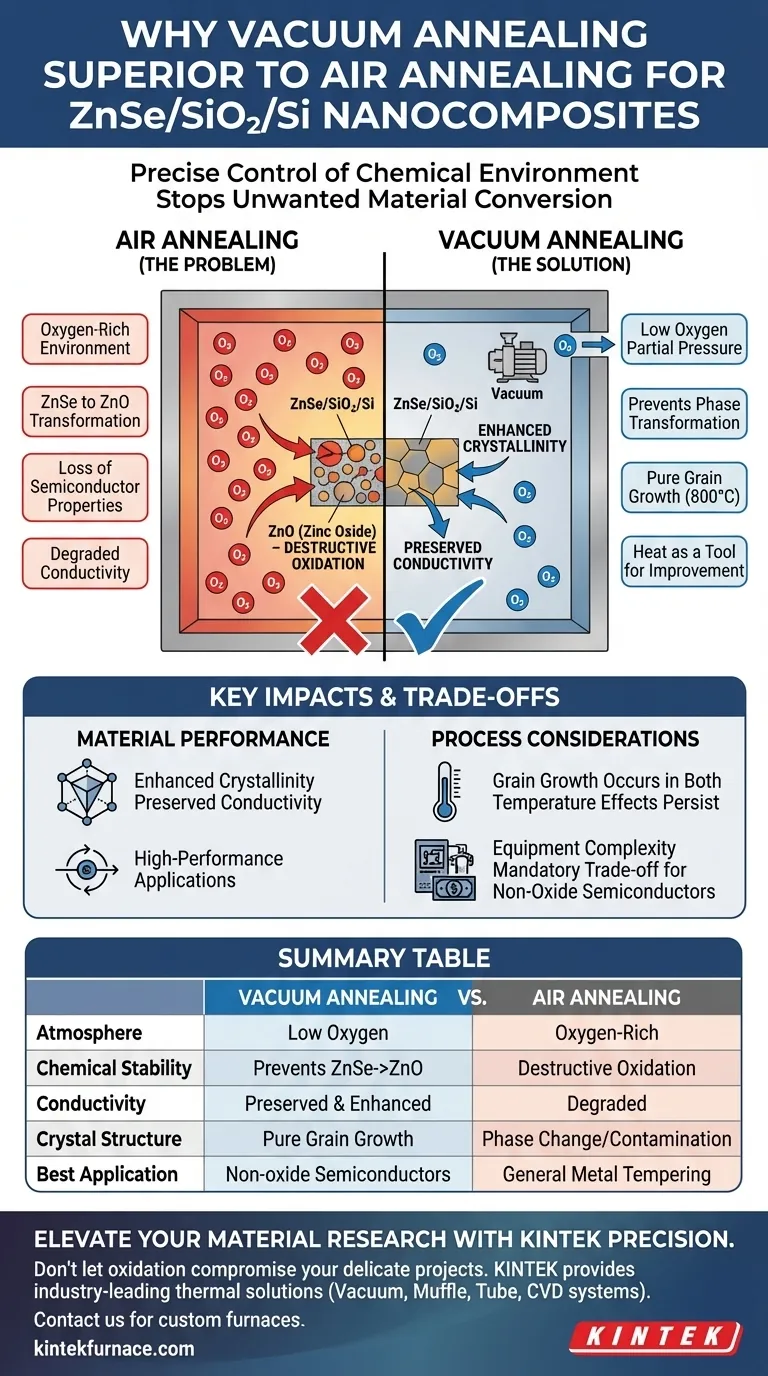

Il vantaggio principale dell'utilizzo di una fornace di ricottura sottovuoto è il controllo preciso dell'ambiente chimico. Per i nanocompositi ZnSe/SiO2/Si, in particolare, il vuoto elimina l'ossigeno, prevenendo la conversione chimica indesiderata del materiale durante il trattamento ad alta temperatura.

Sebbene il trattamento termico sia necessario per migliorare la struttura del materiale, farlo in aria distrugge la composizione fondamentale del Seleniuro di Zinco. Un ambiente sottovuoto consente un miglioramento strutturale necessario senza gli effetti collaterali chimici distruttivi dell'ossidazione.

Il Ruolo Critico del Controllo dell'Atmosfera

Prevenire la Trasformazione di Fase

Il problema centrale della ricottura in aria è la presenza di ossigeno. Quando il Seleniuro di Zinco (ZnSe) viene esposto ad alte temperature in un'atmosfera d'aria, reagisce chimicamente con l'ossigeno.

Questa reazione provoca una grave trasformazione di ZnSe in Ossido di Zinco (ZnO). Questo cambiamento di fase altera fondamentalmente il materiale, rimuovendo di fatto le specifiche proprietà semiconduttrici che si sta cercando di sviluppare.

Ridurre la Pressione Parziale di Ossigeno

Una fornace di ricottura sottovuoto opera abbassando significativamente la pressione parziale di ossigeno.

Rimuovendo l'ossigeno dalla camera, la fornace crea un ambiente protetto. Ciò garantisce che l'energia termica applicata al nanocomposito venga utilizzata per il perfezionamento strutturale piuttosto che per alimentare reazioni chimiche avverse.

Impatto sulle Prestazioni del Materiale

Migliorare la Cristallinità

Sono necessarie alte temperature, come 800°C, per promuovere la crescita dei grani e migliorare la struttura cristallina del nanocomposito.

Nel vuoto, questa crescita dei grani procede senza interferenze. Il risultato è un materiale con cristallinità migliorata, essenziale per applicazioni ad alte prestazioni.

Preservare la Conduttività

Le proprietà elettriche del nanocomposito dipendono dall'integrità della fase ZnSe.

Poiché la ricottura sottovuoto inibisce la formazione di strati di ossido isolanti o chimicamente distinti (ZnO), aiuta a preservare e migliorare la conduttività. Mantiene le caratteristiche semiconduttrici intrinseche che altrimenti andrebbero perse in un campione ricotto in aria.

Comprendere i Compromessi

Gli Effetti della Temperatura Persistono

È importante notare che il vuoto non arresta tutte le modifiche fisiche. Come indicato dal comportamento a 800°C, la crescita dei grani avviene indipendentemente dall'atmosfera.

Mentre il vuoto previene il degrado chimico, non impedisce l'ingrossamento fisico dei grani. Se limitare la dimensione dei grani è fondamentale per la tua applicazione, temperatura e tempo devono essere controllati indipendentemente dall'atmosfera.

Complessità dell'Attrezzatura

Le fornaci sottovuoto sono significativamente più complesse e costose da operare rispetto alle normali fornaci ad aria.

Tuttavia, per semiconduttori non ossidi come lo ZnSe, questa complessità è un compromesso obbligatorio. Il costo dell'attrezzatura è giustificato dal fatto che la ricottura in aria produce un prodotto finale chimicamente diverso e probabilmente inutilizzabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona un metodo di trattamento termico per nanocompositi sensibili, considerare i requisiti specifici del materiale:

- Se il tuo obiettivo principale è la Purezza Composizionale: Devi utilizzare la ricottura sottovuoto per prevenire l'ossidazione di ZnSe in ZnO e mantenere la fase semiconduttrice desiderata.

- Se il tuo obiettivo principale sono le Prestazioni Elettriche: È necessario un trattamento sottovuoto per migliorare la conduttività garantendo che il reticolo cristallino venga perfezionato senza introdurre impurità ossidate.

Eliminando l'ossigeno dall'equazione, la ricottura sottovuoto garantisce che il calore agisca come uno strumento di miglioramento piuttosto che come un agente di degrado.

Tabella Riassuntiva:

| Caratteristica | Ricottura Sottovuoto | Ricottura in Aria |

|---|---|---|

| Atmosfera | Bassa pressione parziale di ossigeno | Ambiente ricco di ossigeno |

| Stabilità Chimica | Previene la trasformazione di ZnSe in ZnO | Porta a ossidazione distruttiva |

| Conduttività | Preservata e migliorata | Degradata dalla formazione di ossido |

| Struttura Cristallina | Crescita pura dei grani | Cambiamento di fase/contaminazione |

| Applicazione Migliore | Semiconduttori non ossidi | Tempra generale dei metalli |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che l'ossidazione comprometta i tuoi delicati progetti semiconduttori. KINTEK fornisce soluzioni termiche leader del settore, progettate per le rigorose esigenze dello sviluppo di nanocompositi. Supportati da R&S e produzione esperti, offriamo sistemi ad alte prestazioni sottovuoto, a muffola, a tubo e CVD, tutti completamente personalizzabili in base ai tuoi specifici requisiti di pressione parziale e temperatura.

Prendi il controllo del tuo ambiente chimico oggi stesso. Contattaci ora per discutere le tue esigenze di forni personalizzati e assicurati che i tuoi materiali raggiungano il loro massimo potenziale con l'esperienza KINTEK.

Guida Visiva

Riferimenti

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le principali applicazioni dei forni sottovuoto ad alta temperatura nella sintesi e preparazione dei materiali? Sbloccare Purezza e Precisione

- Come fa un forno a caduta verticale a controllare con precisione la fugacità dell'ossigeno? Padroneggia la precisione redox nel tuo laboratorio

- Quali tipi di materiali e processi sono potenziati da forni sottovuoto specializzati? Migliorare la purezza e le prestazioni

- Quale intervallo di temperatura può raggiungere un forno a vuoto? Sblocca il calore estremo per il tuo laboratorio

- Perché un'atmosfera inerte è importante nella brasatura a forno? Assicurare giunti resistenti e privi di ossidazione

- Quali sono le principali applicazioni dei forni a vuoto spinto? Sbloccare purezza e precisione nella lavorazione dei materiali

- Come viene controllata la temperatura durante il processo di riscaldamento in un forno a vuoto? Sblocca la precisione per processi ad alta integrità

- Quali sono i passaggi coinvolti nel processo di sinterizzazione sotto vuoto? Padronanza della precisione e della purezza per materiali superiori