Nella produzione di elettronica, un forno a atmosfera inerte è fondamentale perché consente di riscaldare componenti sensibili senza che vengano danneggiati dall'aria circostante. L'aria normale contiene ossigeno, che provoca l'ossidazione e il degrado dei materiali ad alte temperature. Un forno a atmosfera inerte sostituisce l'aria reattiva con un gas non reattivo (inerte), garantendo l'integrità e le prestazioni del prodotto finale.

Il problema principale non è il calore in sé, ma le reazioni chimiche che il calore accelera in presenza di ossigeno. Un forno a atmosfera inerte protegge i componenti creando un'atmosfera sterile e non reattiva, tipicamente utilizzando azoto, per prevenire che queste reazioni distruttive si verifichino.

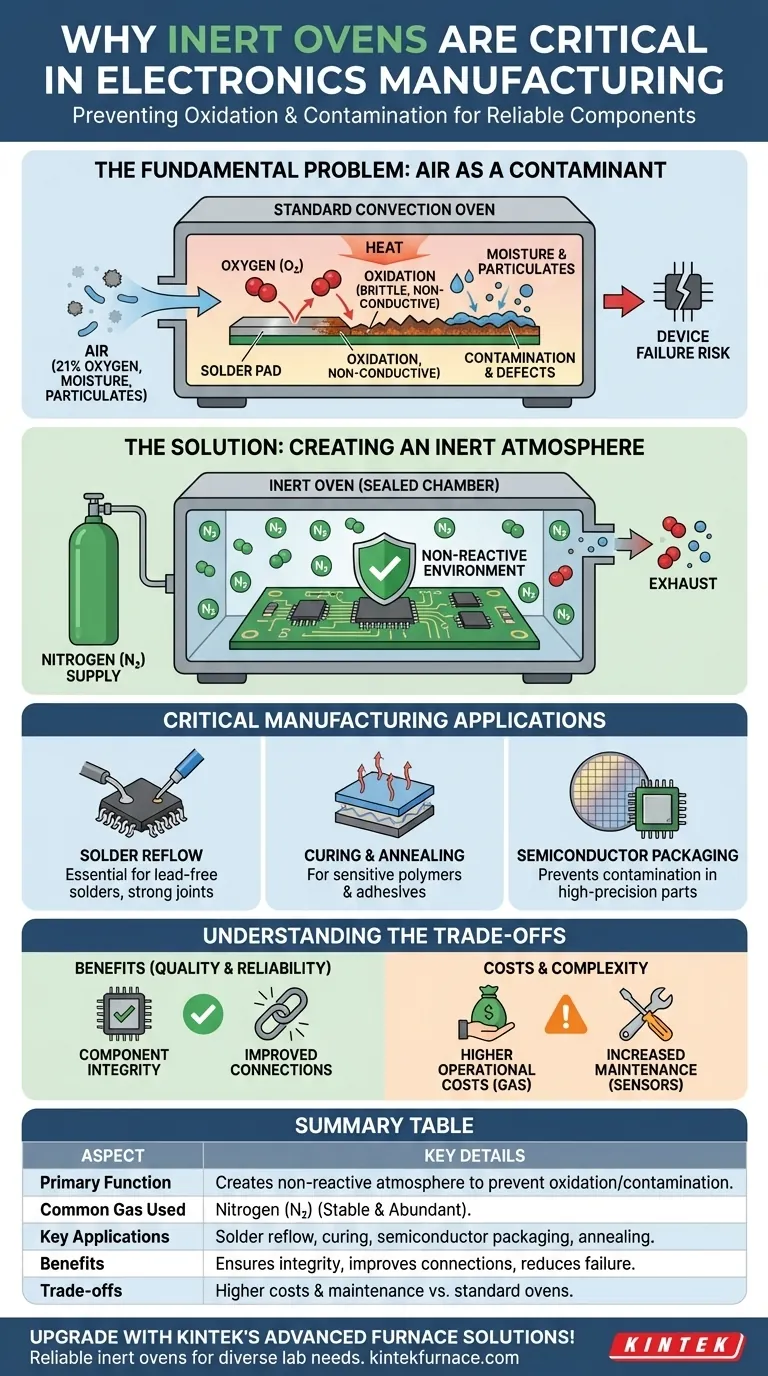

Il Problema Fondamentale: L'Aria come Contaminante

A livello microscopico dell'elettronica moderna, l'aria normale che respiriamo diventa una fonte significativa di contaminazione durante i processi di riscaldamento.

Perché un Forno Standard Fallisce

Un forno standard a "convezione" si limita a far circolare aria calda. Sebbene ciò sia efficace per il riscaldamento, espone costantemente il prodotto a circa il 21% di ossigeno e a quantità variabili di umidità.

Alle alte temperature richieste per processi come la saldatura o la polimerizzazione, questo ossigeno diventa altamente reattivo.

La Minaccia dell'Ossidazione

L'ossidazione è la reazione chimica primaria che i forni a atmosfera inerte sono progettati per prevenire. Pensala come una forma rapida e microscopica di ruggine.

Quando superfici metalliche come i pad di saldatura o i conduttori dei componenti vengono riscaldate in presenza di ossigeno, si forma un sottile strato di ossido metallico. Questo strato di ossido è non conduttivo e fragile, portando a giunti di saldatura scadenti, connessioni elettriche deboli e, in ultima analisi, al fallimento del dispositivo.

Oltre l'Ossigeno: Umidità e Particolato

L'aria ambiente che viene aspirata in un forno standard contiene anche umidità e particelle di polvere microscopiche.

Durante il riscaldamento, questa umidità può causare una serie di problemi, e le particelle possono depositarsi su superfici sensibili, creando difetti che compromettono la funzione dei semiconduttori e di altri componenti di alta precisione.

Come un Forno a Atmosfera Inerte Risolve il Problema

Un forno a atmosfera inerte è un sistema controllato con precisione che contrasta direttamente le minacce di ossidazione e contaminazione.

Creazione di un'Atmosfera Inerte

Il principio è semplice: sostituire l'aria reattiva con qualcosa di non reattivo (inerte). La camera del forno viene sigillata e spurgata con un gas inerte di elevata purezza.

Questo processo sposta l'ossigeno, l'umidità e il particolato, creando un ambiente ideale per il riscaldamento di materiali sensibili.

Il Ruolo dell'Azoto (N2)

Il gas inerte più comunemente utilizzato nella produzione di elettronica è l'azoto (N2). L'azoto è ideale perché è abbondante (costituisce circa il 78% dell'atmosfera terrestre), relativamente economico da isolare ed estremamente stabile.

Il forte triplo legame che tiene insieme i due atomi di azoto rende la molecola di N2 molto non reattiva, quindi non interferirà con i processi chimici o metallurgici che avvengono all'interno del forno.

Applicazioni Critiche nella Produzione

Le atmosfere inerti non sono un lusso; sono un requisito per molti processi moderni. Sono essenziali per il reflow della saldatura, specialmente con saldature senza piombo che richiedono temperature più elevate.

Sono anche utilizzati per la polimerizzazione di polimeri e adesivi specifici e per il confezionamento di semiconduttori e la ricottura, dove anche la minima contaminazione può distruggere il componente.

Comprendere i Compromessi

Sebbene essenziale per la qualità, l'implementazione di un'atmosfera inerte introduce costi e complessità che è importante riconoscere.

Costi Operativi Più Elevati

Il funzionamento di un forno a atmosfera inerte richiede una fornitura costante di gas azoto di elevata purezza, il che rappresenta un costo significativo e continuo per i materiali di consumo rispetto all'utilizzo di un forno standard che utilizza solo aria ambiente.

Maggiore Complessità e Manutenzione

Questi forni richiedono sistemi di erogazione del gas, regolatori di flusso e sensori di ossigeno per monitorare costantemente l'atmosfera all'interno della camera (spesso misurata in parti per milione, o PPM). Ciò aggiunge strati di controllo del processo, calibrazione e manutenzione.

Quando Non è Necessario

È fondamentale riconoscere che non ogni processo di riscaldamento richiede un'atmosfera inerte. Per l'eliminazione dell'umidità da schede a circuito stampato nude o per la polimerizzazione di rivestimenti robusti e non sensibili, un forno standard è spesso perfettamente adeguato e molto più conveniente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di riscaldamento dipende interamente dalla sensibilità dei tuoi materiali e dai tuoi requisiti di qualità finali.

- Se il tuo obiettivo principale è la massima affidabilità e prestazioni: Utilizza un forno a atmosfera inerte per il reflow della saldatura per creare giunti di saldatura forti, puliti e affidabili, specialmente con componenti a passo fine.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili: Un'atmosfera inerte è non negoziabile per il confezionamento di semiconduttori, la ricottura o la polimerizzazione di materiali che si degradano in presenza di ossigeno.

- Se il tuo obiettivo principale è il controllo dei costi per assemblaggi non critici: Un forno a convezione standard è spesso sufficiente per processi di essiccazione o polimerizzazione di base in cui una leggera ossidazione superficiale è accettabile.

In ultima analisi, comprendere il ruolo dell'atmosfera è altrettanto critico quanto controllare la temperatura per ottenere elettronica di alta qualità e affidabile.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Funzione primaria | Crea un'atmosfera non reattiva per prevenire l'ossidazione e la contaminazione durante il riscaldamento. |

| Gas comune utilizzato | Azoto (N2) grazie alla sua stabilità e abbondanza. |

| Applicazioni chiave | Reflow della saldatura, polimerizzazione di polimeri, confezionamento di semiconduttori e ricottura. |

| Benefici | Garantisce l'integrità dei componenti, migliora le connessioni elettriche e riduce i guasti dei dispositivi. |

| Compromessi | Costi operativi più elevati e maggiore manutenzione rispetto ai forni standard. |

Migliora la tua produzione di elettronica con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a atmosfera inerte affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando la qualità e l'efficienza del prodotto. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale