In sostanza, un forno a atmosfera inerte è fondamentale per la lavorazione della grafite e del carbonio perché impedisce a questi materiali di bruciare letteralmente ad alte temperature. Il carbonio è altamente reattivo con l'ossigeno presente nell'aria ambiente quando riscaldato, un processo chiamato ossidazione, che converte il materiale solido in gas e ne distrugge l'integrità strutturale e le caratteristiche prestazionali.

La sfida fondamentale è che la lavorazione termica è necessaria per ottenere le proprietà desiderate della grafite, ma questo stesso calore rende il carbonio vulnerabile alla distruzione da parte dell'ossigeno. Un forno a atmosfera inerte risolve questo conflitto sostituendo l'ossigeno reattivo con un gas non reattivo, creando un ambiente sicuro per il trattamento ad alta temperatura.

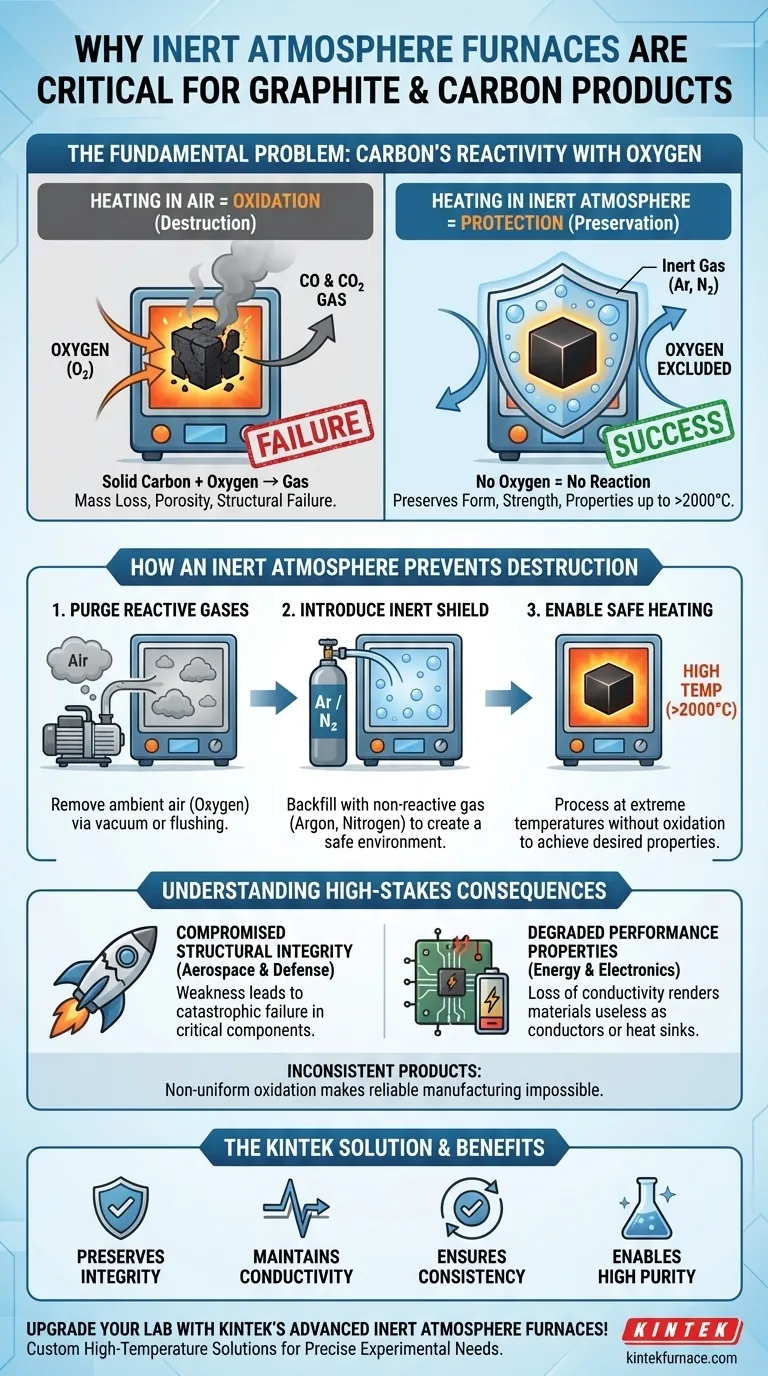

Il Problema Fondamentale: La Reattività del Carbonio con l'Ossigeno

Quando si lavorano i materiali, si cerca spesso di modificarne la struttura attraverso il calore. Con il carbonio e la grafite, questo presenta una sfida unica e distruttiva.

Cos'è l'Ossidazione?

L'ossidazione è una reazione chimica tra una sostanza e l'ossigeno. Per il carbonio a temperature elevate (tipicamente a partire da circa 400-500°C), questa reazione diventa aggressiva e autosufficiente.

Gli atomi di carbonio sulla superficie del prodotto si legano avidamente alle molecole di ossigeno presenti nell'aria. Questo non è un trattamento superficiale; è una conversione distruttiva.

La Conseguenza Chimica: Da Solido a Gas

La reazione converte il carbonio solido (C) in monossido di carbonio (CO) e anidride carbonica (CO2) gassosi. Ciò significa che il pezzo solido, accuratamente sagomato, inizia a scomparire nell'aria.

Questo processo è irreversibile. Non si sta solo scolorendo il materiale; si sta perdendo massa e alterando permanentemente la sua composizione.

Il Risultato Fisico: Perdita di Materiale e Guasto

Man mano che il carbonio si trasforma in gas, il pezzo perde massa, diventa poroso e si indebolisce drasticamente. Le sue dimensioni cambiano, la sua densità diminuisce e le sue proprietà accuratamente ingegnerizzate vengono perse.

In pratica, ciò significa che un pezzo riscaldato all'aria sarà strutturalmente inutile molto prima di raggiungere le temperature necessarie per la grafitizzazione o la purificazione.

Come un'Atmosfera Inerte Previene la Distruzione

Un forno a atmosfera inerte è specificamente progettato per controllare l'ambiente chimico, creando uno scudo che consente la lavorazione ad alta temperatura senza danni.

Passaggio 1: Spurgare i Gas Reattivi

Il primo passo è rimuovere l'aria ambiente dalla camera del forno. Ciò si ottiene tipicamente pompando l'aria per creare un vuoto o spurgando la camera con un grande volume di gas inerte.

L'obiettivo è eliminare il reagente principale: l'ossigeno.

Passaggio 2: Introdurre uno Scudo Non Reattivo

Una volta rimossa l'aria, il forno viene riempito e pressurizzato con un gas non reattivo, o "inerte". Le scelte più comuni sono Argon (Ar) e Azoto (N2).

Questi gas sono definiti inerti perché i loro atomi hanno configurazioni elettroniche stabili, il che li rende estremamente riluttanti a reagire con altri elementi, anche a temperature molto elevate.

Passaggio 3: Abilitare il Riscaldamento Sicuro

Con il componente in carbonio circondato da un gas non reattivo, la reazione di ossidazione non può verificarsi. L'ossigeno semplicemente non è presente.

Ciò consente di riscaldare il materiale a temperature estreme (spesso superiori a 2000°C) per ottenere le proprietà desiderate come maggiore purezza, allineamento cristallino e conduttività, preservando al contempo la sua forma fisica e resistenza.

Comprendere le Conseguenze ad Alto Rischio

Non utilizzare un'atmosfera inerte non è una svista minore; comporta un fallimento completo, specialmente in settori esigenti.

Integrità Strutturale Compromessa

Per applicazioni in aerospaziale o difesa, dove i componenti in grafite sono utilizzati per ugelli di razzi o scudi termici, qualsiasi debolezza strutturale è catastrofica. L'ossidazione crea questa debolezza, portando al cedimento del componente.

Proprietà Prestazionali Degrade

Nei settori energetico ed elettronico, la grafite è utilizzata per la sua eccellente conduttività termica ed elettrica. L'ossidazione distrugge la struttura cristallina che fornisce queste proprietà, rendendo il materiale inutile come conduttore, elettrodo o dissipatore di calore.

Prodotti Incoerenti e Inaffidabili

Senza un'atmosfera controllata, l'ossidazione si verifica in modo non uniforme sulla superficie di un pezzo. Ciò rende impossibile produrre componenti con le prestazioni costanti, affidabili e prevedibili richieste per qualsiasi applicazione ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare l'atmosfera del forno è un investimento diretto nella qualità e nella vitalità del prodotto finale. La tua decisione dovrebbe essere basata sulle prestazioni richieste del componente.

- Se la tua attenzione principale sono le applicazioni ad alte prestazioni (aerospaziale, semiconduttori, energia): Un'atmosfera inerte ad alta purezza è assolutamente non negoziabile per preservare le proprietà strutturali, termiche ed elettriche essenziali del materiale.

- Se la tua attenzione principale è raggiungere la massima purezza: È necessaria un'atmosfera inerte per prevenire l'introduzione di impurità a base di ossigeno e per facilitare la rimozione di altri elementi volatili durante il trattamento termico.

- Se la tua attenzione principale è semplicemente sopravvivere al trattamento ad alta temperatura: Qualsiasi riscaldamento di carbonio o grafite oltre i 400-500°C richiede un'atmosfera inerte o un vuoto semplicemente per evitare che il componente venga consumato dall'ossidazione.

In definitiva, l'utilizzo di un forno a atmosfera inerte è la tecnologia abilitante che permette al carbonio e alla grafite di trasformarsi nei materiali ad alte prestazioni su cui si basa l'industria moderna.

Tabella Riepilogativa:

| Aspetto | Informazioni Chiave |

|---|---|

| Problema | Il carbonio reagisce con l'ossigeno ad alte temperature, causando ossidazione che converte il materiale solido in gas, portando a perdita di massa e cedimento. |

| Soluzione | I forni a atmosfera inerte utilizzano gas non reattivi come Argon o Azoto per prevenire l'ossidazione, consentendo un riscaldamento sicuro fino a 2000°C. |

| Vantaggi | Preserva l'integrità strutturale, mantiene la conduttività termica/elettrica, garantisce la coerenza del prodotto e supporta la lavorazione ad alta purezza. |

| Applicazioni | Critico nelle industrie aerospaziali, della difesa, energetiche ed elettroniche per prestazioni affidabili dei componenti. |

Aggiorna le capacità del tuo laboratorio con i forni avanzati a atmosfera inerte di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, proteggendo i tuoi prodotti in grafite e carbonio dall'ossidazione e migliorandone le prestazioni. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori