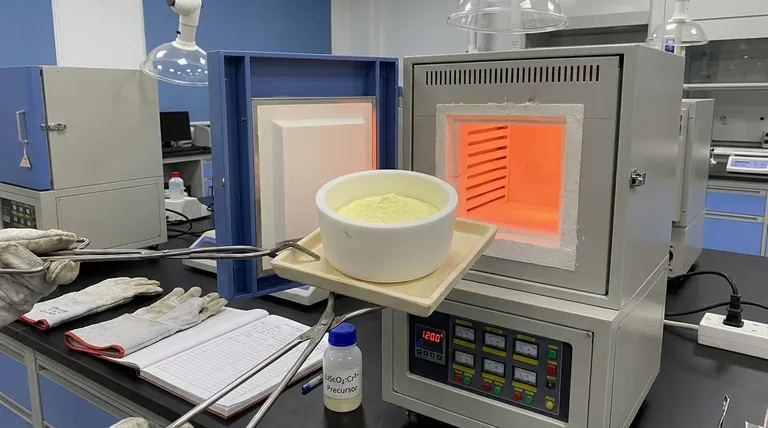

I crogioli di corindone (allumina) sono scelti principalmente per la loro eccezionale inerzia chimica e alta refrattarietà. Nel contesto specifico della sintesi di LiScO2:Cr3+, resistono ad ambienti a 1200°C senza reagire con i sali fusi contenenti litio aggressivi, garantendo che la purezza ottica del fosforo venga preservata.

La sintesi di fosfori ad alte prestazioni richiede un recipiente che scompaia chimicamente. Il corindone funge da barriera neutra, consentendo al materiale di completare la costruzione della sua fase cristallina senza assorbire contaminanti che degraderebbero le prestazioni nel vicino infrarosso.

Il Ruolo Critico dell'Inerzia Chimica

Resistenza all'erosione da sali fusi

Ad alte temperature, i composti di litio si trasformano spesso in sali fusi aggressivi. Questi sali sono noti per corrodere le ceramiche di laboratorio standard.

Il corindone possiede una resistenza unica a questa specifica forma di erosione chimica. Impedisce alle pareti del recipiente di degradarsi e mescolarsi con i reagenti di sintesi.

Prevenzione del dilavamento elementare

Il pericolo principale durante la ricottura è il dilavamento dei componenti del contenitore nel campione. Anche tracce di elementi estranei possono alterare la stechiometria del fosforo.

Mantenendo una barriera robusta, il corindone garantisce che nessun materiale del contenitore venga dilavato nella miscela LiScO2:Cr3+. Ciò garantisce che la composizione chimica rimanga esattamente come previsto.

Salvaguardia delle Prestazioni Ottiche

Protezione della costruzione della fase cristallina

Affinché LiScO2:Cr3+ funzioni efficacemente, deve formare una struttura cristallina precisa. La presenza di impurità durante questa fase di "costruzione" crea difetti.

Il corindone fornisce l'ambiente puro necessario affinché questa fase si completi con successo. Un reticolo cristallino puro è un prerequisito per una luminescenza ad alta efficienza.

Garanzia dell'emissione nel vicino infrarosso

L'obiettivo finale di questa sintesi sono prestazioni ottiche specifiche, in particolare nella gamma del vicino infrarosso.

Le impurità introdotte da un crogiolo reattivo agiscono spesso come "centri di spegnimento", assorbendo energia anziché emettere luce. Il corindone elimina questa variabile, supportando direttamente la qualità ottica del materiale.

Stabilità ad Alta Temperatura

Resistenza ad ambienti a 1200°C

Il processo di ricottura richiede un'esposizione prolungata a temperature intorno ai 1200°C.

Il corindone è selezionato per la sua alta refrattarietà, il che significa che mantiene l'integrità strutturale e la stabilità chimica ben oltre queste temperature operative. Non si ammorbidisce né si deforma durante il ciclo di riscaldamento.

Comprendere i compromessi

Corindone vs. Crogioli metallici

Mentre il corindone è ideale per ambienti ossidati e salini, non è una soluzione universale per tutte le chimiche del litio.

Se il processo coinvolgesse litio metallico attivo sotto forma di vapore piuttosto che sali di litio, sarebbe necessario un crogiolo di tantalio (Ta). Il corindone è ottimizzato per l'ambiente ossidativo della sintesi di LiScO2, mentre il tantalio è superiore per ambienti riducenti in cui la corrosione metallica è la minaccia principale.

Fare la scelta giusta per il tuo obiettivo

La selezione del crogiolo corretto consiste nell'abbinare il materiale del recipiente all'aggressività chimica dei tuoi reagenti.

- Se il tuo obiettivo principale è la purezza ottica: Dai priorità al corindone (allumina) per prevenire il dilavamento del contenitore ed evitare lo spegnimento indotto da impurità dell'emissione luminosa del fosforo.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura: Affidati al corindone per processi fino a 1200°C che coinvolgono ossidi o sali fusi, dove le ceramiche standard fallirebbero.

- Se il tuo obiettivo principale è la manipolazione di litio metallico: Passa ai crogioli di Tantalio, poiché il corindone potrebbe non resistere alla natura corrosiva del vapore di litio metallico puro.

La scelta del corindone garantisce che le condizioni rigorose richieste per creare LiScO2:Cr3+ non compromettano la delicata chimica necessaria per le sue prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio per la sintesi di LiScO2:Cr3+ |

|---|---|

| Inerzia Chimica | Resiste all'erosione da sali fusi e previene il dilavamento elementare nel fosforo. |

| Alta Refrattarietà | Mantiene l'integrità strutturale e la stabilità a temperature sostenute di 1200°C. |

| Salvaguardia Ottica | Previene i "centri di spegnimento" dovuti a impurità, garantendo un'emissione NIR ad alta efficienza. |

| Purezza Cristallina | Fornisce un ambiente neutro per una precisa costruzione della fase cristallina senza difetti. |

Eleva la tua sintesi di materiali con la precisione KINTEK

Massimizza le prestazioni ottiche e la purezza chimica dei tuoi fosfori avanzati con le soluzioni di laboratorio specializzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni ad alta temperatura personalizzabili e crogioli ad alta purezza su misura per le tue esigenze di ricerca uniche.

Non lasciare che la contaminazione del contenitore comprometta i tuoi risultati. Contatta oggi i nostri esperti tecnici per trovare la configurazione di elaborazione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali accessori vengono utilizzati con gli elementi riscaldanti in carburo di silicio e quali sono le loro funzioni? Garantire prestazioni e longevità affidabili

- Perché un sistema di pompaggio sottovuoto è essenziale per gli esperimenti su leghe DD6 e gusci ceramici? Ottieni risultati di elevata purezza

- Perché vengono utilizzate sfere di macinazione in allumina ad alta purezza per la macinazione Al2O3/TiC? Controllo della consistenza chimica

- Perché crogioli di allumina e polvere madre sono necessari per la sinterizzazione LLZO? Garantire un'elevata conducibilità ionica

- Perché è necessario un sistema di pompaggio del vuoto ad alte prestazioni per i rivestimenti DLC? Raggiungere una purezza di 3,0 x 10^-5 Pa

- Perché i tubi sigillati di Niobio (Nb) vengono utilizzati come recipienti di reazione durante la sintesi allo stato solido ad alta temperatura di Ba1-xEuxZn2Sb2?

- Quale ruolo svolge un crogiolo di allumina ad alta purezza nella sintesi del BSO? Garantire la purezza nelle reazioni ad alta temperatura

- Quali sono i passaggi di preparazione per una pompa a vuoto a circolazione d'acqua? Garantire prestazioni e longevità ottimali