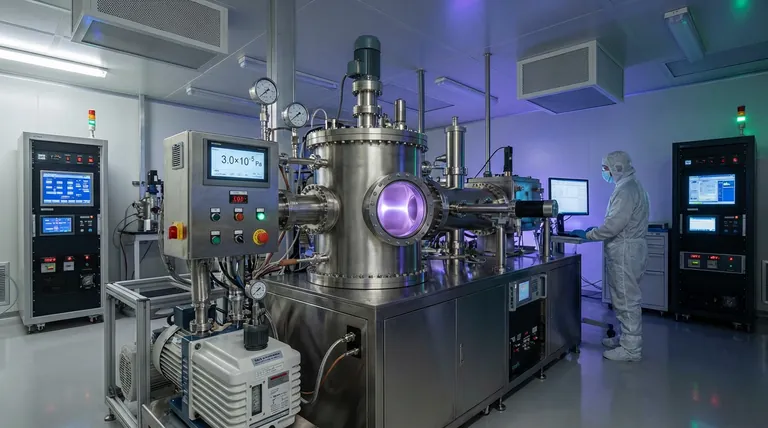

Un pompaggio del vuoto ad alte prestazioni è essenziale per creare un ambiente chimicamente puro prima della deposizione dei rivestimenti Diamond-Like Carbon (DLC). Riducendo la pressione di base a una soglia critica di 3,0 x 10^-5 Pa, il sistema massimizza la rimozione di aria residua, umidità e gas impuri, garantendo la stabilità della scarica al plasma e impedendo agli atomi di carbonio attivi di reagire con i contaminanti.

Concetto chiave Raggiungere un vuoto ad alte prestazioni non significa semplicemente abbassare la pressione; si tratta di creare una "tela pulita" per il plasma. La rimozione delle impurità a livello molecolare è l'unico modo per garantire che gli atomi di carbonio attivi formino i legami chimici corretti richiesti per rivestimenti DLC puri e di alta qualità.

L'imperativo della rimozione dei contaminanti

Eliminare la barriera "invisibile"

Prima che inizi la deposizione, la camera a vuoto è piena di contaminanti atmosferici, principalmente molecole d'aria e umidità.

È necessario un sistema di pompaggio ad alte prestazioni per evacuare aggressivamente questi elementi. Senza questo passaggio, queste impurità invisibili rimangono sospese nella camera e sulla superficie del substrato.

La soglia di pressione critica

Lo standard industriale per una "pressione di base" di alta qualità in questo contesto è 3,0 x 10^-5 Pa.

Raggiungere questo specifico livello di vuoto è la metrica operativa che segnala che l'ambiente è sufficientemente privo di gas residui per procedere in sicurezza con la deposizione.

Preservare l'integrità chimica

Prevenire reazioni indesiderate

Il processo di deposizione comporta la generazione di atomi di carbonio altamente attivi.

Se sono presenti gas residui (come ossigeno o azoto), questi atomi di carbonio attivi reagiranno con le molecole di gas anziché depositarsi sul substrato. Questa reazione altera la composizione chimica, introducendo impurità che degradano le proprietà specifiche del rivestimento DLC.

Garantire la stabilità del plasma

La deposizione DLC si basa su una scarica al plasma stabile per trasportare il materiale sul substrato.

Le impurità residue nella camera a vuoto possono causare fluttuazioni o instabilità in questo plasma. Un vuoto ad alte prestazioni garantisce una scarica costante, che porta a una struttura di rivestimento uniforme e prevedibile.

Comprendere i compromessi

Tempo di processo vs. Purezza del rivestimento

Raggiungere una pressione di base di 3,0 x 10^-5 Pa richiede un tempo di "pompaggio" più lungo prima che possa iniziare il processo di rivestimento effettivo.

Gli operatori devono bilanciare la necessità di purezza estrema con i tempi del ciclo di produzione. Affrettare questo passaggio aumenta la produttività ma rischia inevitabilmente l'integrità della composizione del rivestimento.

Complessità e costo dell'attrezzatura

I sistemi di pompaggio ad alte prestazioni in grado di raggiungere intervalli di vuoto ultra-alto sono complessi e costosi da mantenere.

Sebbene garantiscano una qualità di rivestimento superiore, rappresentano un significativo investimento di capitale e costi operativi più elevati rispetto ai sistemi a vuoto standard utilizzati per applicazioni meno sensibili.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi rivestimenti DLC, devi allineare il tuo protocollo di vuoto con i tuoi requisiti di qualità.

- Se la tua priorità principale è la purezza e la durezza del rivestimento: Dai priorità al raggiungimento della pressione di base completa di 3,0 x 10^-5 Pa per eliminare tutti i potenziali reagenti chimici.

- Se la tua priorità principale è l'efficienza del processo: Analizza il livello minimo di vuoto richiesto per un plasma stabile, ma riconosci che qualsiasi pressione superiore al benchmark introduce un rischio di impurità chimiche.

In definitiva, la qualità di un rivestimento DLC è definita prima ancora che inizi la deposizione, dall'assenza di vuoto nella camera.

Tabella riassuntiva:

| Caratteristica | Requisito per DLC | Impatto sulla qualità del rivestimento |

|---|---|---|

| Pressione di base | 3,0 x 10^-5 Pa | Minimizza la contaminazione da aria/umidità residua |

| Stabilità del plasma | Vuoto ad alte prestazioni | Garantisce una scarica uniforme e una struttura prevedibile |

| Purezza chimica | Rimozione dei gas O2/N2 | Impedisce al carbonio attivo di formare legami deboli |

| Stato del substrato | Superficie pulita a livello molecolare | Migliora l'adesione e la durezza del rivestimento |

Migliora la qualità dei tuoi film sottili con KINTEK Precision

Non lasciare che le impurità residue compromettano i tuoi rivestimenti Diamond-Like Carbon. Raggiungere la soglia critica di 3,0 x 10^-5 Pa richiede attrezzature specializzate progettate per affidabilità e precisione.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di vuoto, CVD e forni specializzati ad alta temperatura ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Sia che tu ti concentri sulla massima durezza del rivestimento o sull'efficienza del processo, il nostro team fornisce l'esperienza tecnica per ottimizzare il tuo ambiente a vuoto.

Pronto a ottenere una purezza di rivestimento superiore? Contattaci oggi per trovare la tua soluzione personalizzata.

Riferimenti

- Mohammadamin Sadeghi, Fábio Ferreira. Influence of 1-Ethyl-3-methylimidazolium Diethylphosphate Ionic Liquid on the Performance of Eu- and Gd-Doped Diamond-like Carbon Coatings. DOI: 10.3390/lubricants12010018

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Che tipo di motore utilizza la pompa da vuoto multifunzione ad acqua circolante? Scopri i suoi vantaggi senza olio

- Come contribuisce una pompa per vuoto a palette autolubrificanti alla lavorazione delle polveri di alluminio? Garantire purezza e stabilità

- Perché vengono utilizzate sfere di macinazione in allumina ad alta purezza per la macinazione Al2O3/TiC? Controllo della consistenza chimica

- Qual è lo scopo degli adattatori da guida d'onda a coassiale? Ruoli chiave nelle catene di misurazione ad alta temperatura

- Perché viene utilizzato un forno da laboratorio durante la fase di pre-trattamento della pirolisi dei rifiuti di ossa di pollo?

- Quali fattori considerare nella scelta di un forno da laboratorio? Garantire prestazioni e sicurezza ottimali

- Perché i crogioli di allumina ad alta purezza sono preferiti rispetto ai crogioli di quarzo a 1873 K? Garantire la precisione a temperature estreme

- Quali sono i diversi gradi di ceramica di allumina e come si differenziano? Scegli il grado giusto per le tue esigenze