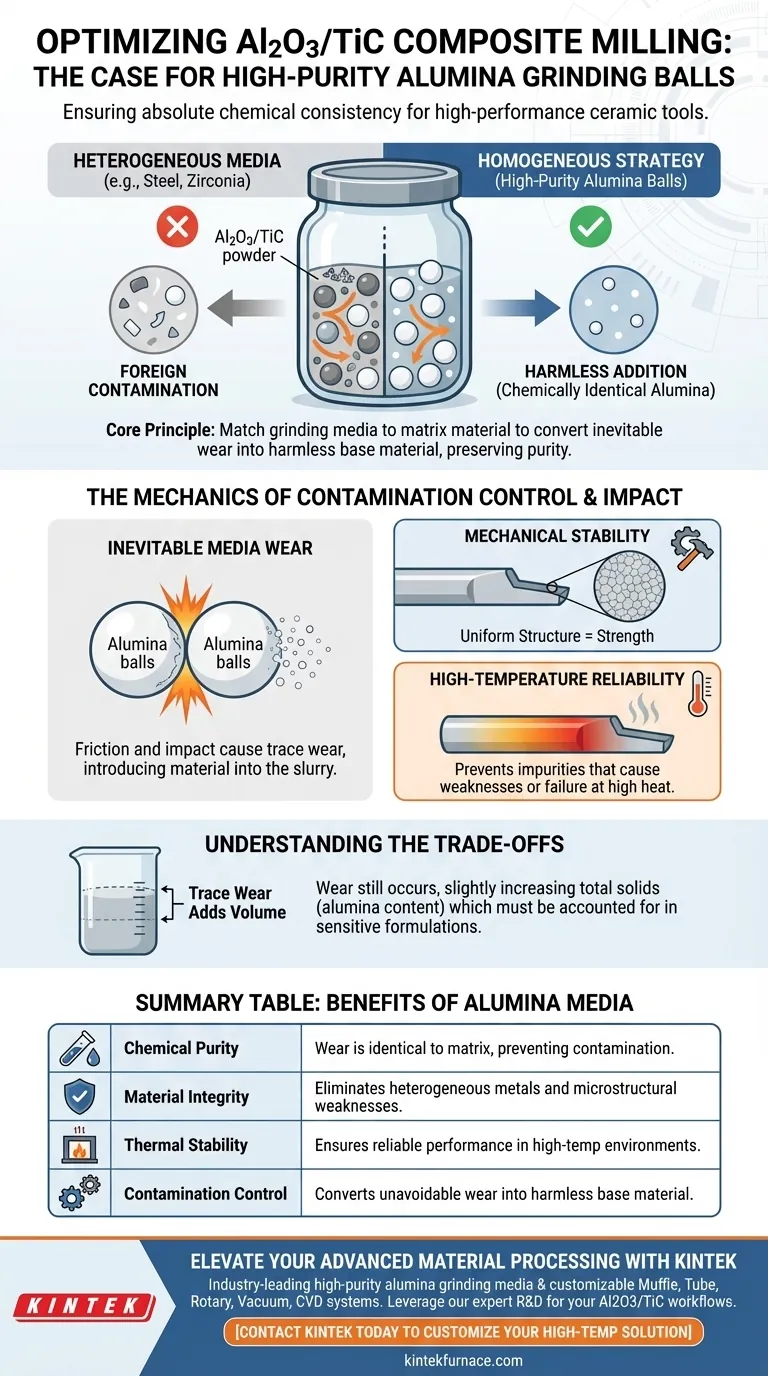

La scelta delle sfere di macinazione in allumina ad alta purezza è dettata dalla necessità di una assoluta consistenza chimica. Durante la macinazione a sfere a umido di polveri composite Al2O3/TiC, l'obiettivo primario è evitare l'introduzione di contaminanti estranei. Poiché i mezzi di macinazione si usurano inevitabilmente durante il processo, l'uso di sfere di allumina garantisce che qualsiasi materiale abraso sia chimicamente identico alla matrice di allumina, annullando di fatto l'impatto dei detriti di usura.

Il principio fondamentale è semplice: abbinando i mezzi di macinazione al materiale della matrice, si trasforma l'usura inevitabile in un'aggiunta innocua. Ciò preserva la purezza chimica necessaria per la stabilità meccanica degli utensili ceramici in ambienti ad alta temperatura.

La meccanica del controllo della contaminazione

L'inevitabilità dell'usura dei mezzi

In qualsiasi processo di macinazione a sfere a umido, attrito e impatto sono costanti. Le sfere di macinazione macinano la polvere, ma macinano anche tra loro e contro le pareti del mulino.

A causa di ciò, l'usura in tracce è inevitabile. Il materiale dalle sfere di macinazione finirà per mescolarsi alla sospensione.

Il vantaggio dei materiali omogenei

Per gestire questa usura, è necessario utilizzare una strategia di materiale omogeneo.

Se si utilizzassero mezzi in acciaio o zirconia, i detriti di usura introdurrebbero "metalli eterogenei" o elementi di impurità nel composto.

Selezionando sfere di allumina ad alta purezza per una matrice di Al2O3 (allumina), i detriti di usura non sono più un contaminante; sono semplicemente più del materiale di base.

Impatto sulle prestazioni del prodotto finale

Garantire la stabilità meccanica

I compositi Al2O3/TiC sono spesso utilizzati per produrre materiali per utensili ceramici. Questi utensili richiedono eccezionali proprietà meccaniche per funzionare correttamente.

L'introduzione di impurità estranee crea debolezze microstrutturali. Mantenendo la purezza chimica, si garantisce la stabilità delle proprietà meccaniche dell'utensile finale.

Affidabilità ad alta temperatura

Questi utensili ceramici sono progettati per applicazioni ad alta temperatura.

Le impurità che potrebbero essere innocue a temperatura ambiente possono causare guasti catastrofici o reazioni chimiche imprevedibili sotto calore elevato.

L'uso di mezzi di allumina ad alta purezza elimina il rischio di introdurre elementi che potrebbero degradare le prestazioni in questi ambienti termici.

Comprendere i compromessi

L'usura si verifica ancora

Sebbene la composizione chimica rimanga pura, è fondamentale ricordare che le sfere di macinazione fisiche si stanno ancora degradando.

Cambiamenti nel caricamento dei solidi

Poiché le sfere si consumano, la quantità totale di solidi nella sospensione aumenta leggermente nel tempo.

Sebbene chimicamente consistente, questa usura in tracce aggiunge volume alla fase matrice. In formulazioni estremamente sensibili, questa allumina aggiuntiva deve essere considerata per mantenere il rapporto preciso tra Al2O3 e TiC.

Fare la scelta giusta per il tuo obiettivo

Quando si elaborano compositi Al2O3/TiC, la scelta dei mezzi definisce il limite massimo delle prestazioni del materiale.

- Se il tuo obiettivo principale è la purezza chimica: Seleziona sfere di allumina ad alta purezza per garantire che l'usura dei mezzi non introduca impurità eterogenee.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura: Dai priorità all'omogeneità dei mezzi per evitare che elementi estranei compromettano la stabilità termica.

In definitiva, scegliere mezzi che corrispondano alla tua matrice è il modo più efficace per salvaguardare l'integrità degli utensili ceramici ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Vantaggio dei mezzi di allumina nella macinazione Al2O3/TiC |

|---|---|

| Purezza chimica | I detriti di usura sono chimicamente identici alla matrice, prevenendo la contaminazione. |

| Integrità del materiale | Elimina i metalli eterogenei che causano debolezze microstrutturali. |

| Stabilità termica | Garantisce prestazioni affidabili degli utensili ceramici in ambienti ad alta temperatura. |

| Controllo della contaminazione | Converte l'usura inevitabile dei mezzi in un'aggiunta innocua di materiale di base. |

Eleva la tua lavorazione di materiali avanzati con KINTEK

Mantenere un'assoluta purezza chimica è fondamentale per le prestazioni degli utensili ceramici ad alta temperatura. KINTEK fornisce mezzi di macinazione in allumina ad alta purezza leader del settore, insieme alla nostra gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD.

Supportata da ricerca e sviluppo esperti e produzione di precisione, la nostra attrezzatura da laboratorio è completamente personalizzabile per soddisfare le rigorose esigenze della sintesi di compositi Al2O3/TiC. Non lasciare che l'usura dei mezzi comprometta la tua stabilità meccanica: sfrutta la nostra esperienza per ottimizzare i tuoi flussi di lavoro di macinazione e sinterizzazione.

Contatta KINTEK Oggi per Personalizzare la Tua Soluzione ad Alta Temperatura

Guida Visiva

Riferimenti

- Alejandro Padilla-González, I.A. Figueroa. Development and Mechanical Characterization of a CoCr-Based Multiple-Principal-Element Alloy. DOI: 10.1007/s13632-024-01111-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo per misurazioni dielettriche ad alta temperatura? Ottimizzare Accuratezza e Stabilità

- Qual è la funzione dei tubi per forni in ceramica di allumina per leghe Ti–Nb–Si? Ruoli chiave nella sinterizzazione e purezza

- Quale ruolo svolge un crogiolo di allumina ad alta purezza nella sintesi del BSO? Garantire la purezza nelle reazioni ad alta temperatura

- Quali sono i principali vantaggi dell'utilizzo di tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni stabilità termica e purezza ineguagliabili

- In che modo un pirometro a infrarossi facilita il controllo preciso delle temperature durante il recupero di metalli assistito da microonde?

- Perché viene utilizzato un agitatore magnetico riscaldante per l'attivazione acida delle zeoliti? Precisione nel controllo termico e cinetico

- Quali sono i tipi comuni e gli intervalli di dimensioni dei tubi in ceramica di allumina? Trova la misura perfetta per il tuo laboratorio

- Qual è lo scopo della configurazione di un filtro per gas caldi all'interno di un processo di idrolisi catalitica (CHP)? Garantire la vita del reattore