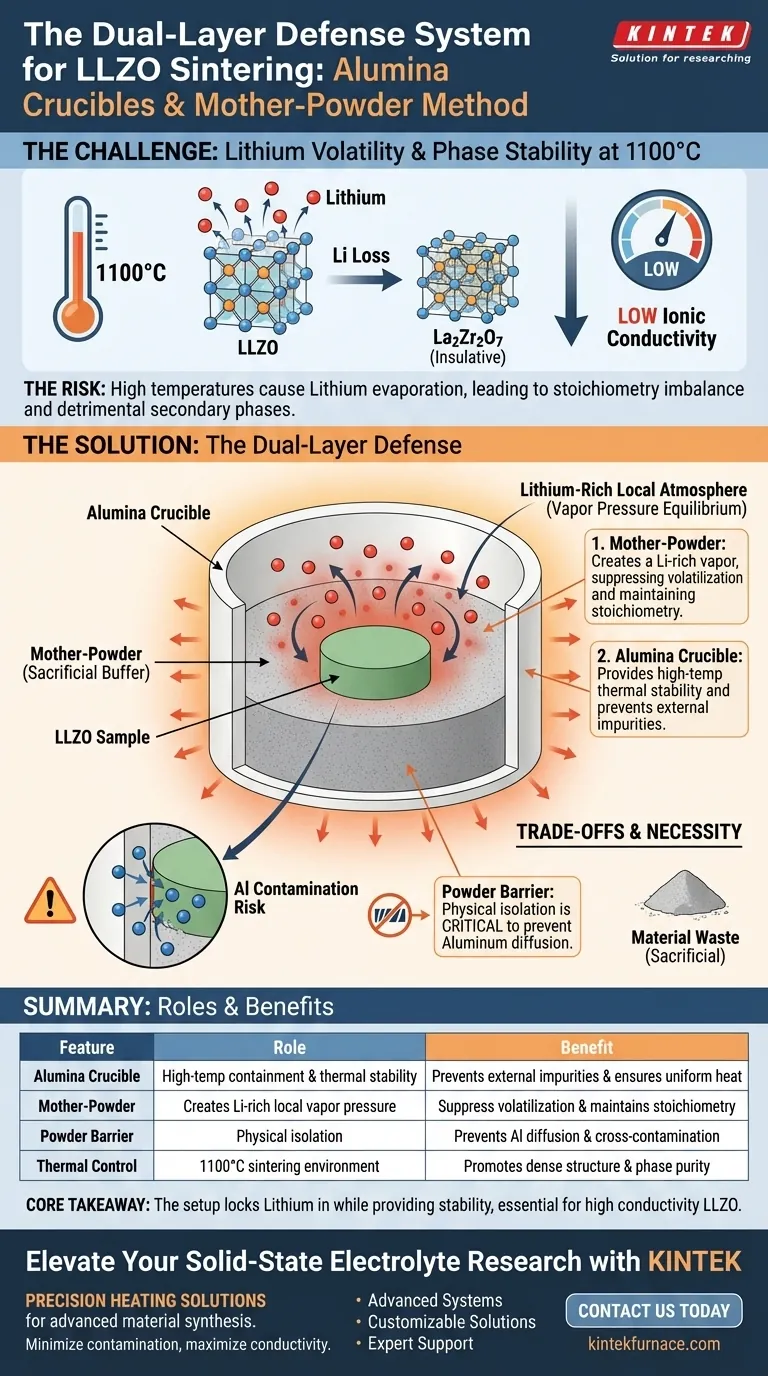

La combinazione di crogioli di allumina e il metodo di copertura con polvere madre fornisce un sistema di difesa a doppio strato essenziale per mantenere l'integrità chimica dell'LLZO durante la sinterizzazione. Mentre il crogiolo di allumina funge da contenitore termicamente stabile, la polvere madre agisce come un tampone sacrificale che crea un'atmosfera locale ricca di litio. Questo setup impedisce la perdita catastrofica di litio ad alte temperature e protegge il campione dalla contaminazione fisica.

Concetto chiave Il processo di sinterizzazione sottopone l'LLZO a temperature in cui il litio diventa altamente volatile, rischiando squilibri stechiometrici e la formazione di fasi secondarie isolanti. Il metodo della polvere madre contrasta questo creando un equilibrio di pressione di vapore locale, bloccando efficacemente il litio all'interno della struttura del campione, mentre il crogiolo di allumina fornisce la stabilità termica necessaria.

La Sfida: Volatilità del Litio e Stabilità di Fase

Il Rischio delle Alte Temperature

La sinterizzazione dell'LLZO richiede spesso temperature intorno ai 1100°C. A questo calore intenso, il litio diventa volatile e tende ad evaporare dalla struttura del materiale.

Conseguenze della Perdita di Litio

Se il litio fuoriesce, la precisa stechiometria dell'LLZO viene alterata. Questo squilibrio innesca la formazione di fasi secondarie indesiderate, in particolare La2Zr2O7 (Zirconato di Lantanio).

Impatto sulle Prestazioni

Queste fasi secondarie sono dannose per la funzione del materiale. Di solito comportano una conducibilità ionica significativamente inferiore, rendendo l'elettrolita allo stato solido inefficace.

La Soluzione: Il Meccanismo della Polvere Madre

Creazione di un Equilibrio Locale

Il metodo della polvere madre prevede la sepoltura o l'avvolgimento del campione LLZO in una polvere della stessa composizione esatta. Quando il sistema si riscalda, il litio in questa polvere sacrificale vaporizza per primo.

Soppressione della Volatilizzazione

Questa vaporizzazione crea un ambiente locale saturo di vapore di litio. Poiché la pressione di vapore esterna al campione corrisponde alla pressione interna, l'ulteriore evaporazione dal campione effettivo viene fisicamente soppressa.

Isolamento Fisico

Oltre al controllo della pressione di vapore, la polvere funge da distanziatore fisico. Impedisce al pellet LLZO di entrare in contatto diretto con le pareti del crogiolo, il che è fondamentale per prevenire la contaminazione incrociata.

Il Ruolo del Crogiolo di Allumina

Stabilità ad Alta Temperatura

L'allumina (ossido di alluminio) è selezionata principalmente per la sua eccellente stabilità chimica e resistenza al calore. Mantiene l'integrità strutturale alle temperature di sinterizzazione in cui altri materiali potrebbero ammorbidirsi o degradarsi.

Contenimento delle Impurità

Un crogiolo di allumina di alta qualità funge da contenitore pulito. Impedisce che impurità esterne dall'ambiente del forno penetrino nel campione di elettrolita.

Facilitazione del Trasferimento di Calore

Il crogiolo fornisce una massa termica costante. Ciò garantisce che il calore venga trasferito uniformemente alla polvere e al campione, promuovendo una sinterizzazione uniforme.

Comprensione dei Compromessi

Il Rischio di Reazione con l'Alluminio

Sebbene l'allumina sia stabile, non è perfettamente inerte nei confronti dell'LLZO. Se il pellet LLZO tocca direttamente il crogiolo di allumina ad alta temperatura, l'alluminio può diffondersi nel campione, causando contaminazione da alluminio.

La Necessità della Barriera

Ecco perché la polvere madre è non negoziabile. Agisce come una barriera necessaria; senza di essa, la reazione tra il crogiolo e il campione degraderebbe l'elettrolita, indipendentemente da quanto sia stabile il crogiolo da solo.

Spreco di Materiale

Lo svantaggio principale di questo metodo è l'efficienza dei materiali. La polvere madre è essenzialmente materiale sacrificale che non può essere riutilizzato per i pellet, aumentando il costo complessivo del processo di sintesi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la conducibilità e la purezza del tuo elettrolita allo stato solido, applica questi principi:

- Se il tuo obiettivo principale è prevenire le fasi secondarie: Assicurati che la polvere madre circondi completamente il campione per mantenere un equilibrio di pressione di vapore di litio costante.

- Se il tuo obiettivo principale è evitare la contaminazione da alluminio: Verifica che lo strato di polvere sia sufficientemente spesso da isolare fisicamente il pellet dalle pareti del crogiolo.

Il successo nella sinterizzazione LLZO non dipende solo dal calore, ma dalla creazione di un microclima che costringe il litio a rimanere esattamente dove dovrebbe essere.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sinterizzazione LLZO | Beneficio per il Materiale Finale |

|---|---|---|

| Crogiolo di Allumina | Contenimento ad alta temperatura e stabilità termica | Previene impurità esterne e garantisce calore uniforme |

| Polvere Madre | Crea una pressione di vapore locale ricca di litio | Sopprime la volatilizzazione del litio e mantiene la stechiometria |

| Barriera di Polvere | Isolamento fisico tra pellet e parete | Previene la diffusione di alluminio e la contaminazione incrociata |

| Controllo Termico | Ambiente di sinterizzazione a 1100°C | Promuove una struttura di elettrolita densa e purezza di fase |

Eleva la Tua Ricerca sugli Elettroliti allo Stato Solido con KINTEK

La precisione nella sinterizzazione LLZO richiede più del semplice calore elevato, ma un ambiente adeguato. KINTEK fornisce le soluzioni di riscaldamento ad alte prestazioni necessarie per padroneggiare la sintesi di materiali complessi.

Perché collaborare con KINTEK?

- Sistemi Avanzati: I nostri sistemi Muffle, Tube, Vacuum e CVD offrono il controllo termico preciso necessario per processi di sinterizzazione delicati.

- Soluzioni Personalizzabili: Supportati da R&S e produzione esperte, personalizziamo i nostri forni ad alta temperatura da laboratorio per soddisfare le tue esigenze di materiali uniche.

- Supporto Esperto: Aiutiamo clienti target come te a minimizzare la contaminazione e massimizzare la conducibilità ionica attraverso un'ingegneria di apparecchiature superiore.

Pronto a ottenere risultati coerenti e di alta purezza? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Seung Hoon Chun, Sangbaek Park. Synergistic Engineering of Template‐Guided Densification and Dopant‐Induced Pore Filling for Pressureless Sintering of Li<sub>7</sub>La<sub>3</sub>Zr<sub>2</sub>O<sub>12</sub> Solid Electrolyte at 1000 °C. DOI: 10.1002/sstr.202500297

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è il significato dell'uso di un dispositivo di saturazione sottovuoto per il calcestruzzo AAS? Garantire test validi sugli ioni cloruro

- Perché usare un crogiolo coperto per la calcinazione di g-C3N4? Aumentare l'area superficiale tramite auto-esfoliazione

- Quali sono i vantaggi dei tubi di vetro per le applicazioni di riscaldamento? Vantaggi chiave per l'efficienza del laboratorio

- Qual è la funzione del sistema di riscaldamento del substrato per film sottili di WS2? Ottimizzare cristallinità e adesione

- Quali sono i motivi per utilizzare materiale di allumina ad alta purezza per i tubi di reazione in un forno a goccia? - Guida

- Quali altre applicazioni industriali hanno i forni a crogiolo di grafite oltre alla fusione dei metalli? Sblocca la lavorazione avanzata dei materiali

- Qual è la funzione dei tubi di incapsulamento in quarzo ad alta purezza? Ruoli chiave nella sintesi del vetro calcogenuro

- Perché le barche di allumina ad alta purezza vengono utilizzate come contenitori precursori nella sintesi di MoS2? Garantire materiali 2D di alta qualità