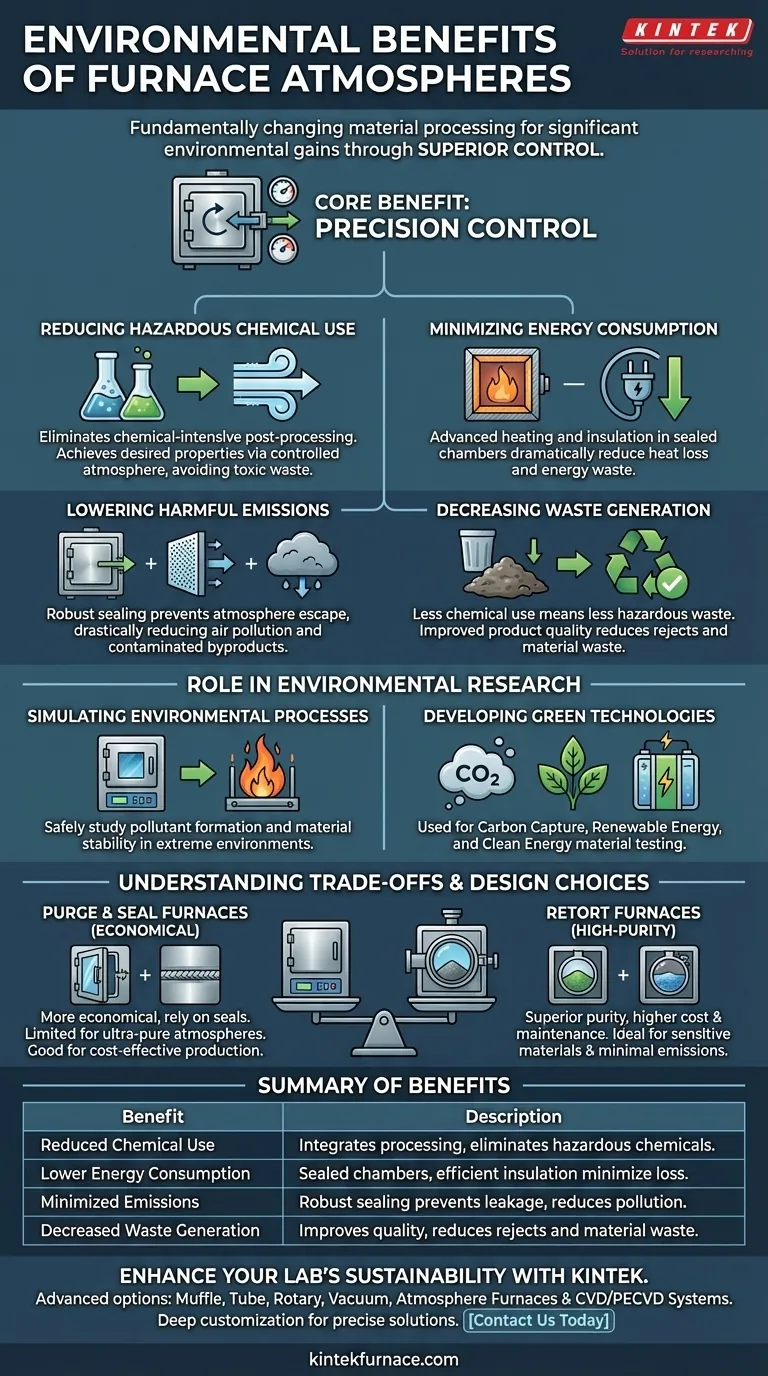

In sintesi, le atmosfere per forni offrono notevoli vantaggi ambientali modificando fondamentalmente il modo in cui i materiali vengono lavorati. Riducono o eliminano la necessità di prodotti chimici post-lavorazione pericolosi, abbassano il consumo energetico grazie a un'efficienza superiore, riducono al minimo le emissioni nocive con design sigillati e diminuiscono la generazione di rifiuti pericolosi.

Il vantaggio ambientale principale di un'atmosfera per forno è il controllo. Gestendo con precisione l'ambiente chimico all'interno del forno, è possibile eliminare molte delle fasi inefficienti, dispendiose e pericolose comuni nella tradizionale lavorazione dei materiali all'aria aperta o a base chimica.

Come le atmosfere per forni guidano i benefici ambientali

I vantaggi ambientali non sono solo un effetto collaterale fortuito; sono intrinseci al design e allo scopo della tecnologia. Questo controllo si manifesta in diverse aree chiave.

Riduzione dell'uso di sostanze chimiche pericolose

La produzione tradizionale richiede spesso fasi separate e ad alto contenuto chimico per pulire, preparare o rifinire un materiale dopo il riscaldamento.

Le atmosfere per forni possono integrare queste fasi nel processo di riscaldamento stesso. Utilizzando un gas chimicamente attivo o inerte, è possibile ottenere le proprietà superficiali desiderate senza ricorrere ad acidi, solventi o soluzioni di placcatura pericolosi che generano rifiuti tossici.

Minimizzazione del consumo energetico

I forni a atmosfera moderni sono progettati per l'efficienza termica. Sono costruiti con elementi riscaldanti avanzati e materiali isolanti superiori che riducono drasticamente la dispersione di calore.

Contenendo il processo in una camera sigillata, si riscalda solo il materiale e l'atmosfera necessari, evitando l'enorme spreco di energia derivante dal riscaldamento di un ambiente aperto più grande.

Riduzione delle emissioni nocive

Una sigillatura efficace è una pietra angolare di questa tecnologia. I forni sono spesso progettati con guarnizioni delle porte robuste e involucri saldati per impedire la fuoriuscita dell'atmosfera controllata.

Questo contenimento è fondamentale per processi come la deposizione chimica da fase vapore (CVD), che utilizzano reagenti gassosi. Impedendo la fuoriuscita di gas, questi forni riducono drasticamente l'inquinamento atmosferico ed evitano la creazione di acque reflue contaminate o rifiuti solidi comuni in altri metodi.

Diminuzione della generazione di rifiuti

La riduzione dell'uso di sostanze chimiche porta direttamente a una diminuzione dei rifiuti pericolosi. Meno bagni chimici significano meno fanghi tossici da trattare e smaltire.

Inoltre, la precisione del controllo dell'atmosfera migliora la qualità e la consistenza del prodotto, riducendo il numero di pezzi scartati e i relativi sprechi di materiale ed energia.

Oltre la produzione: il ruolo nella ricerca ambientale

I forni a atmosfera non sono solo uno strumento per una produzione più ecologica; sono anche essenziali per lo sviluppo della prossima generazione di soluzioni ambientali.

Simulazione dei processi ambientali

In ambito di ricerca, i forni da laboratorio vengono utilizzati per simulare processi industriali ad alta temperatura, come l'incenerimento. Ciò consente agli scienziati di studiare in sicurezza la formazione di inquinanti e sviluppare metodi per mitigarla.

Vengono anche utilizzati per testare la stabilità dei materiali in ambienti corrosivi o ad alta temperatura estremi, aiutando gli ingegneri a selezionare materiali che dureranno più a lungo e creeranno meno rifiuti durante il loro ciclo di vita.

Sviluppo di tecnologie verdi

Questi forni sono al centro della ricerca ambientale critica. Gli scienziati li utilizzano per:

- Cattura del carbonio: Sviluppare e testare nuovi materiali in grado di assorbire la CO2.

- Energia rinnovabile: Ottimizzare la pirolisi della biomassa per creare biocarburanti.

- Energia pulita: Preparare e testare materiali avanzati per celle a combustibile più efficienti.

Comprendere i compromessi e le scelte di progettazione

Ottenere questi benefici ambientali implica la scelta del giusto design del forno, che comporta specifici compromessi. I due design principali illustrano questo equilibrio tra costo, prestazioni e purezza ambientale.

Forni a spurgo e sigillo (Purge and Seal): la scelta economica

Questi forni si basano su guarnizioni delle porte e giunture del corpo saldate per contenere l'atmosfera. Sono più economici da costruire e utilizzare.

Tuttavia, la loro capacità di mantenere un'atmosfera estremamente pura e con punto di rugiada basso può essere limitata. Ciò li rende adatti a molte applicazioni, ma meno adatti ai materiali più sensibili.

Forni a storta (Retort Furnaces): la soluzione ad alta purezza

In questo design, il materiale viene posto all'interno di un contenitore sigillato in lega (una storta) che viene poi riscaldato esternamente. Ciò fornisce un'atmosfera molto più pulita e controllata in modo più rigoroso.

Questa purezza superiore ha un costo. I forni a storta sono più costosi da costruire e le storte stesse richiedono una manutenzione o una sostituzione regolare, aumentando la complessità operativa.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determinerà quale approccio offre i benefici ambientali e operativi più pratici.

- Se la tua priorità principale è la produzione conveniente con un significativo miglioramento ambientale: Un forno a spurgo e sigillo è un'ottima scelta, in quanto riduce l'energia, le emissioni e l'uso di sostanze chimiche rispetto ai sistemi ad aria aperta.

- Se la tua priorità principale è la lavorazione ad alta purezza e le emissioni minime: Un forno a storta offre il massimo livello di controllo atmosferico, garantendo il processo più pulito per i materiali sensibili, sebbene a un costo iniziale più elevato.

- Se la tua priorità principale è far progredire la tecnologia verde: Un forno da laboratorio specializzato è uno strumento indispensabile per sviluppare e testare i materiali che definiranno un futuro più sostenibile.

In definitiva, l'adozione della tecnologia delle atmosfere per forni è un investimento diretto in processi industriali più puliti, più efficienti e più controllati.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Uso ridotto di sostanze chimiche | Integra le fasi di lavorazione per eliminare le sostanze chimiche pericolose, riducendo i rifiuti tossici. |

| Minore consumo energetico | Le camere sigillate e l'isolamento efficiente minimizzano la dispersione di calore e lo spreco di energia. |

| Emissioni ridotte al minimo | Una sigillatura robusta previene le perdite di gas, riducendo l'inquinamento atmosferico e i sottoprodotti contaminati. |

| Diminuzione della generazione di rifiuti | Migliora la qualità e la consistenza del prodotto, riducendo gli scarti e lo spreco di materiale. |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni avanzate per forni? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ridurre l'impatto ambientale e ad aumentare l'efficienza. Contattaci oggi stesso per discutere di come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale