Il ruolo principale di un forno di essiccazione da banco nella preparazione dei catalizzatori Cu/TiO2/ZSM-5 è fornire un ambiente a temperatura costante e controllata, tipicamente a 110 °C, per rimuovere solventi e umidità dopo l'impregnazione chimica umida. Regolando la velocità di evaporazione, questo passaggio garantisce l'integrità strutturale del precursore prima dell'attivazione ad alta temperatura.

Concetto chiave Mentre la funzione meccanica del forno è la semplice rimozione dei solventi, il suo scopo chimico distinto è quello di "bloccare" la distribuzione dei componenti attivi. Un processo di essiccazione controllato è l'unico modo per prevenire la migrazione o la grave segregazione delle specie di rame, garantendo una dispersione uniforme sulla superficie del catalizzatore.

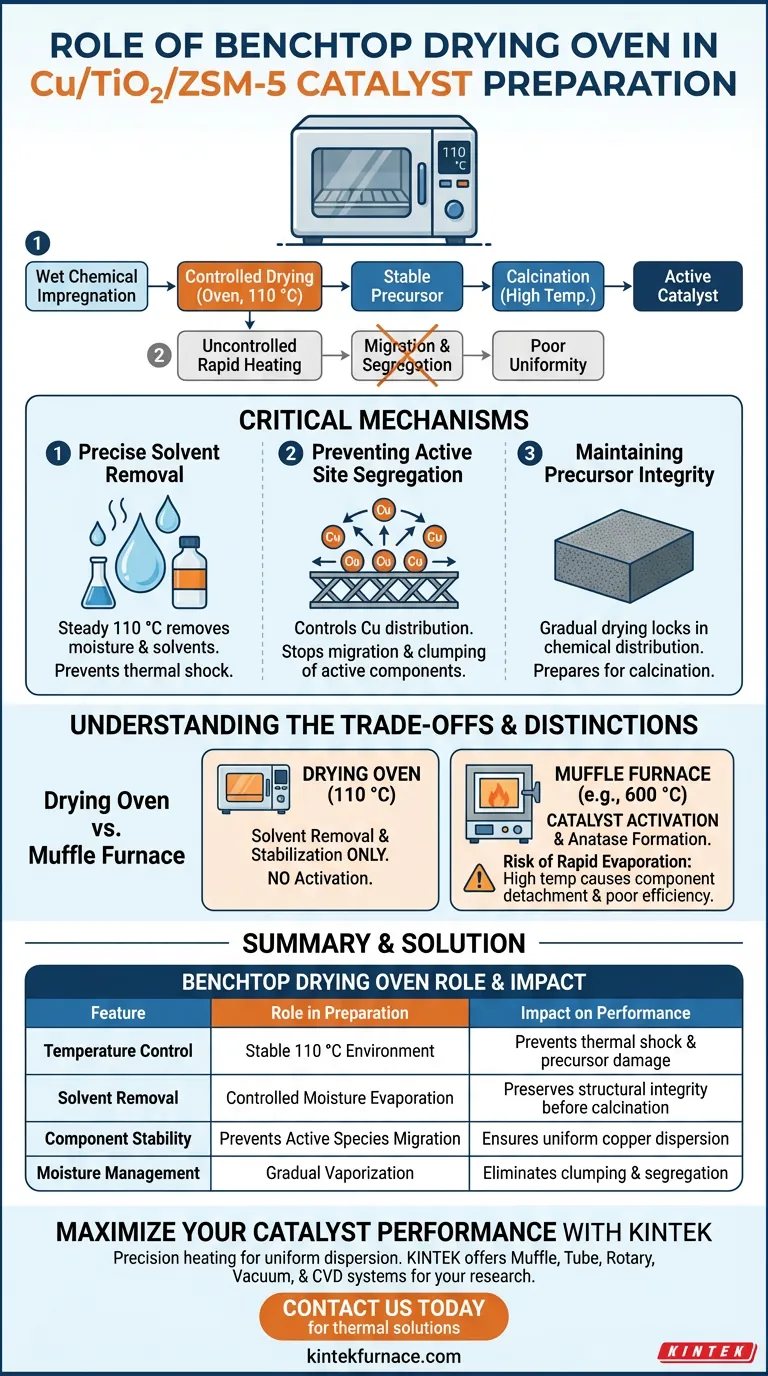

I meccanismi critici dell'essiccazione

Rimozione precisa dei solventi

Il forno di essiccazione da banco (specificamente un forno di essiccazione a circolazione d'aria termostatica elettrico) opera a una temperatura costante di 110 °C.

Questa temperatura è selezionata per rimuovere efficacemente umidità e solventi utilizzati durante la fase di impregnazione senza sottoporre il materiale a shock termico.

Prevenzione della segregazione dei siti attivi

La funzione più vitale di questa apparecchiatura è il controllo della distribuzione delle specie di rame (Cu).

Se l'umidità evapora troppo rapidamente o in modo non uniforme, i componenti attivi possono migrare sulla superficie del supporto.

Questa migrazione porta a una grave segregazione, in cui il rame si aggrega anziché rimanere uniformemente disperso.

Mantenimento dell'integrità del precursore

Garantendo un processo di essiccazione graduale, il forno mantiene la distribuzione chimica prevista sulla superficie del precursore.

Ciò prepara il materiale per i passaggi successivi, assicurando che le specie di rame siano bloccate nelle loro posizioni ottimali rispetto al supporto TiO2 e ZSM-5.

Comprendere i compromessi

Il rischio di rapida evaporazione

L'uso di un dispositivo a temperatura più elevata o di un riscaldamento incontrollato per accelerare questo processo è un errore comune.

La rapida vaporizzazione può causare il distacco o l'aggregazione dei componenti attivi, portando a un catalizzatore con scarsa uniformità e ridotta efficienza.

Essiccazione vs. Calcinazione

È fondamentale distinguere il forno di essiccazione dal forno a muffola ad alta temperatura.

Il forno di essiccazione (110 °C) serve esclusivamente per la rimozione dei solventi e la stabilizzazione dei componenti.

Non attiva il catalizzatore né converte i precursori di titanio nella fase TiO2 anatasica; ciò richiede la calcinazione a temperature significativamente più elevate (ad esempio, 600 °C) in un forno diverso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni del tuo catalizzatore Cu/TiO2/ZSM-5, applica la fase di essiccazione con uno scopo specifico:

- Se il tuo obiettivo principale è massimizzare la dispersione: Assicurati che la temperatura del forno sia rigorosamente regolata a 110 °C per prevenire la migrazione delle specie di rame durante l'evaporazione del solvente.

- Se il tuo obiettivo principale è l'integrità strutturale: Concedi tempo sufficiente per un'essiccazione completa per prevenire una violenta vaporizzazione dell'umidità residua durante la successiva calcinazione ad alta temperatura.

L'essiccazione controllata non è semplicemente una fase di preparazione; è il fondamento dell'uniformità del catalizzatore.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione del catalizzatore | Impatto sulle prestazioni |

|---|---|---|

| Controllo della temperatura | Ambiente stabile a 110 °C | Previene shock termico e danni al precursore |

| Rimozione dei solventi | Evaporazione controllata dell'umidità | Preserva l'integrità strutturale prima della calcinazione |

| Stabilità dei componenti | Previene la migrazione delle specie attive | Garantisce una dispersione uniforme del rame sul supporto |

| Gestione dell'umidità | Vaporizzazione graduale | Elimina agglomeramenti e grave segregazione dei siti attivi |

Massimizza le prestazioni del tuo catalizzatore con KINTEK

La precisione è il fondamento della sintesi di catalizzatori ad alte prestazioni. In KINTEK, comprendiamo che la dispersione uniforme dei siti attivi inizia con un riscaldamento controllato e affidabile.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di apparecchiature di laboratorio ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche. Sia che tu stia essiccando precursori o eseguendo calcinazioni ad alta temperatura, i nostri sistemi garantiscono la stabilità termica necessaria per risultati superiori nella scienza dei materiali.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere le tue specifiche esigenze di preparazione del catalizzatore e trovare la soluzione termica perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione primaria dei forni ad atmosfera nei processi industriali? Migliorare la qualità e l'efficienza dei materiali

- Che ruolo svolge un forno ad atmosfera di argon ad alta temperatura? Trattamento termico dello strato interfacciale di h-BN

- Come migliora l'efficienza produttiva il forno a campana per ricottura in atmosfera? Aumentare la produttività e ridurre i costi

- Quali sono le caratteristiche chiave di un forno a atmosfera controllata? Sblocca trasformazioni materiali precise

- Come una fornace ad alta temperatura facilita la sintesi del CoNb2O6 tramite sale fuso? Guida al controllo termico di precisione

- Come fa un forno a atmosfera controllata a prevenire l'ossidazione e la decarburazione? Master Precision Heat Treatment

- Quali sono alcuni termini correlati associati ai forni ad atmosfera? Esplora i Tipi per le Tue Esigenze di Trattamento Termico

- Come genera calore il forno a ricottura a cassa con atmosfera controllata? Padroneggiare il controllo preciso della temperatura per il tuo laboratorio