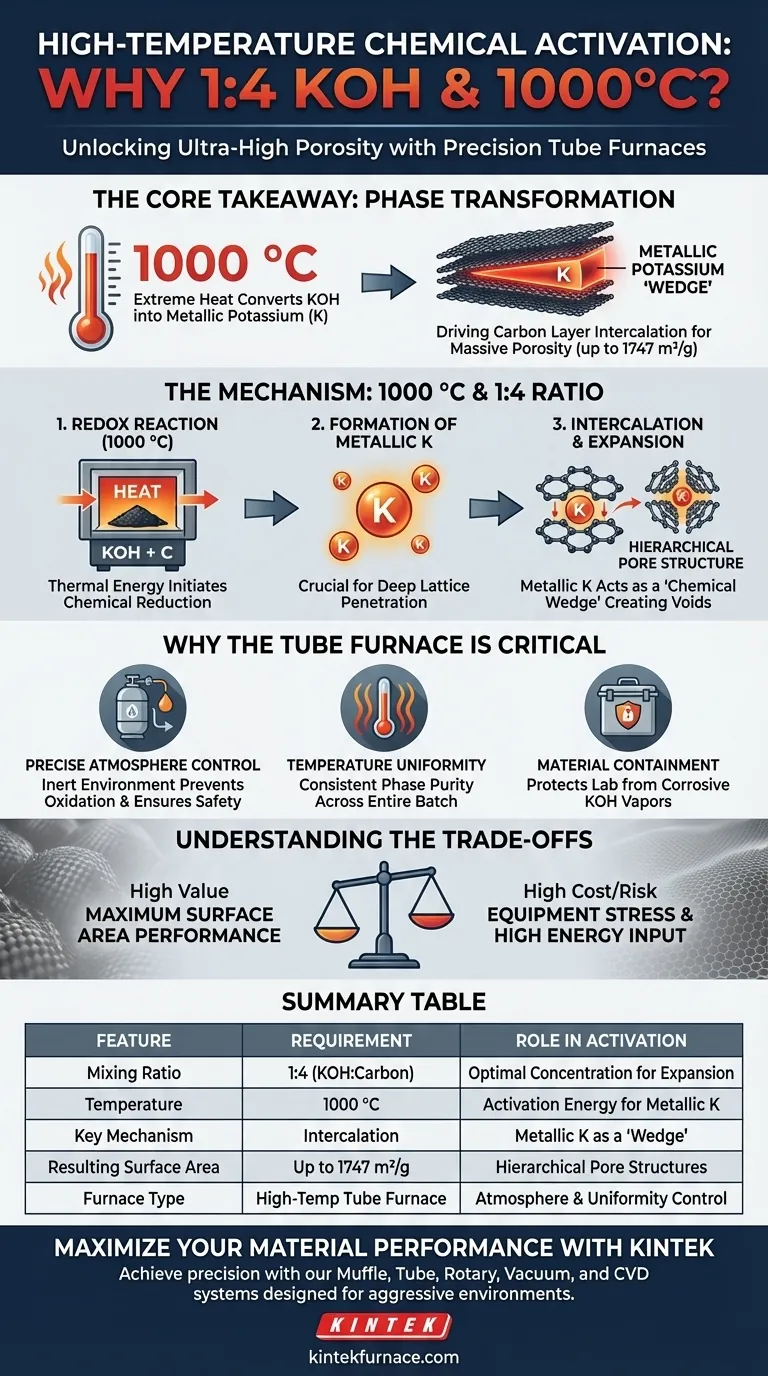

La combinazione di un rapporto di miscelazione di 1:4 di KOH e un ambiente a 1000 °C è guidata dalla necessità di indurre una trasformazione chimica specifica e aggressiva che non può verificarsi a temperature o concentrazioni inferiori.

A 1000 °C, l'ambiente innesca una potente reazione redox in cui il KOH viene chimicamente ridotto a potassio metallico. Questo potassio metallico si interpola forzatamente (si inserisce) tra gli strati di carbonio del tuo materiale, espandendo fisicamente il reticolo. Questo processo estremo è il meccanismo primario per generare strutture porose gerarchiche e ottenere aree superficiali specifiche ultra-elevate (fino a 1747 m²/g).

Concetto chiave La necessità di queste condizioni estreme risiede nella trasformazione di fase: il calore di 1000 °C fornisce l'energia di attivazione per convertire il KOH in potassio metallico. Questo agente metallico agisce come un "cuneo chimico", separando gli strati di carbonio per creare la massiccia porosità necessaria per l'adsorbimento ionico ad alte prestazioni.

Il meccanismo dell'attivazione ad alta temperatura

Guidare la reazione redox

Il punto di impostazione di 1000 °C non è arbitrario; fornisce l'energia di attivazione termica richiesta per avviare una forte reazione redox tra il materiale carbonizzato e il KOH.

Al di sotto di questa soglia di temperatura, la reazione può rimanere incompleta o superficiale. L'elevata energia termica garantisce che la cinetica chimica sia abbastanza veloce da processare completamente il materiale all'interno della zona di riscaldamento del forno.

Formazione di potassio metallico

L'evento chimico critico definito da queste condizioni è la riduzione dell'idrossido di potassio (KOH) a potassio metallico.

Questo cambiamento di fase è essenziale perché il KOH ionico reagisce in modo diverso dal potassio metallico. È la forma metallica che possiede la capacità unica di penetrare in profondità nella struttura reticolare del carbonio.

Intercalazione ed espansione dei pori

Una volta generato, il potassio metallico si intercala negli strati di carbonio.

Immagina questo processo come gonfiare un palloncino all'interno di una pila di carta. Il potassio spinge gli strati di carbonio, causando una significativa espansione del reticolo. Quando il potassio viene successivamente lavato via, lascia dietro di sé una complessa rete di vuoti, risultando in una struttura porosa gerarchica.

Perché il forno tubolare è fondamentale

Controllo preciso dell'atmosfera

I dati supplementari indicano che i forni tubolari offrono atmosfere regolabili (vuoto, gas riducenti o inerti).

Ciò è vitale quando si lavora con potassio metallico a 1000 °C. Il forno consente di mantenere un ambiente rigorosamente controllato (probabilmente inerte) per evitare che il potassio metallico si ossidi prematuramente o reagisca in modo esplosivo con aria incontrollata, garantendo la sicurezza e la purezza chimica del processo.

Uniformità della temperatura

Ottenere una struttura porosa coerente richiede che ogni grammo della miscela sperimenti esattamente la stessa temperatura.

I forni tubolari ad alta temperatura utilizzano controller PID avanzati e specifici elementi riscaldanti (come SiC o MoSi2) per garantire un'elevata uniformità della temperatura. Ciò garantisce che la purezza di fase e le modifiche della struttura cristallina siano coerenti in tutto il lotto di campioni.

Contenimento del materiale

Riscaldare alcali corrosivi come il KOH a 1000 °C presenta significative sfide di contenimento.

I forni tubolari sono progettati con materiali tubolari specifici (come allumina o leghe speciali) e meccanismi di chiusura sicuri. Questo isolamento protegge l'ambiente di laboratorio e gli elementi riscaldanti dai vapori corrosivi generati durante il processo di attivazione.

Comprendere i compromessi

Stress e corrosione dell'attrezzatura

Sebbene necessario per l'attivazione, 1000 °C è un ambiente aggressivo per i componenti del forno.

I vapori di KOH sono altamente corrosivi per molte ceramiche e elementi riscaldanti. Anche con un robusto forno tubolare, la durata del tubo (quarzo, allumina o lega) può essere ridotta a causa della gravità dell'attacco chimico richiesto per ottenere un'area superficiale elevata.

Energia ed efficienza

Raggiungere e mantenere 1000 °C richiede un significativo apporto energetico.

Sebbene il forno sia progettato per l'efficienza con cicli di riscaldamento rapidi, il processo è intrinsecamente ad alta intensità energetica. Stai scambiando l'efficienza energetica per le prestazioni massime dell'area superficiale.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo protocollo di attivazione, considera i requisiti specifici del tuo obiettivo finale:

- Se il tuo obiettivo principale è l'area superficiale massima: attieniti al protocollo di 1000 °C per garantire la piena conversione in potassio metallico e la massima espansione del reticolo (fino a 1747 m²/g).

- Se il tuo obiettivo principale è la sicurezza del processo e la longevità dell'attrezzatura: assicurati che il materiale del tuo tubo sia chimicamente resistente ai vapori alcalini ad alte temperature e verifica che le tue capacità di spurgo del gas siano completamente funzionanti.

- Se il tuo obiettivo principale è la riproducibilità: affidati al controller PID del forno tubolare per mantenere una rigorosa uniformità, poiché anche lievi cali di temperatura inibiranno la formazione del "cuneo" di potassio metallico.

In definitiva, l'ambiente di 1000 °C è il prezzo energetico che paghi per trasformare il KOH nello strumento di potassio metallico necessario per scolpire fisicamente una porosità ultra-elevata.

Tabella riassuntiva:

| Caratteristica | Requisito | Ruolo nell'attivazione |

|---|---|---|

| Rapporto di miscelazione | 1:4 (KOH:Carbonio) | Fornisce una concentrazione chimica ottimale per l'espansione del reticolo |

| Temperatura | 1000 °C | Fornisce energia di attivazione per ridurre il KOH a potassio metallico |

| Meccanismo chiave | Intercalazione | Il potassio metallico agisce come un "cuneo" per espandere gli strati di carbonio |

| Area superficiale risultante | Fino a 1747 m²/g | Crea strutture porose gerarchiche per l'adsorbimento ionico |

| Tipo di forno | Forno tubolare ad alta temperatura | Garantisce il controllo dell'atmosfera inerte e l'uniformità termica |

Massimizza le prestazioni del tuo materiale con KINTEK

Ottieni precisione in ogni ciclo di attivazione con le soluzioni ad alta temperatura leader del settore di KINTEK. Supportati da R&D e produzione esperti, offriamo sistemi Muffle, tubolari, rotativi, sottovuoto e CVD progettati per resistere agli ambienti chimici più aggressivi, inclusa l'attivazione con KOH. Sia che tu abbia bisogno di design di forni personalizzabili o di un'uniformità di temperatura superiore per la tua ricerca di laboratorio, KINTEK offre la durata e il controllo di cui hai bisogno.

Pronto a scalare la tua sintesi di materiali? Contatta i nostri esperti oggi stesso per trovare il forno personalizzabile perfetto per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo un forno industriale a essiccazione ad aria calda contribuisce allo stoccaggio di energia a base di calcio? Garantire stabilità e resa

- Quale ruolo svolge un sistema di forni a diffusione POCl3 di grado industriale in DOSS? Controllo quantitativo del fosforo

- Come viene affrontato il problema dell'ossidazione superficiale e della decarburazione nel trattamento termico convenzionale? Scopri il metodo del sovrametallo di lavorazione.

- Perché un forno essiccatore a temperatura costante di laboratorio è necessario per gli adsorbenti a base di biomassa? Garantire precisione e integrità

- Perché l'XPS viene utilizzato per analizzare i catalizzatori di manganese? Padronanza degli stati di valenza superficiale per una maggiore reattività

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Qual è la funzione di un forno di essiccazione nel processo di post-trattamento delle nanoparticelle di MgO drogate con Ni e Zn?

- Come influenzano la velocità di riscaldamento e la temperatura di mantenimento la crescita del nitruro di Zr2.5Nb? Ottimizza lo spessore del tuo strato di ZrN