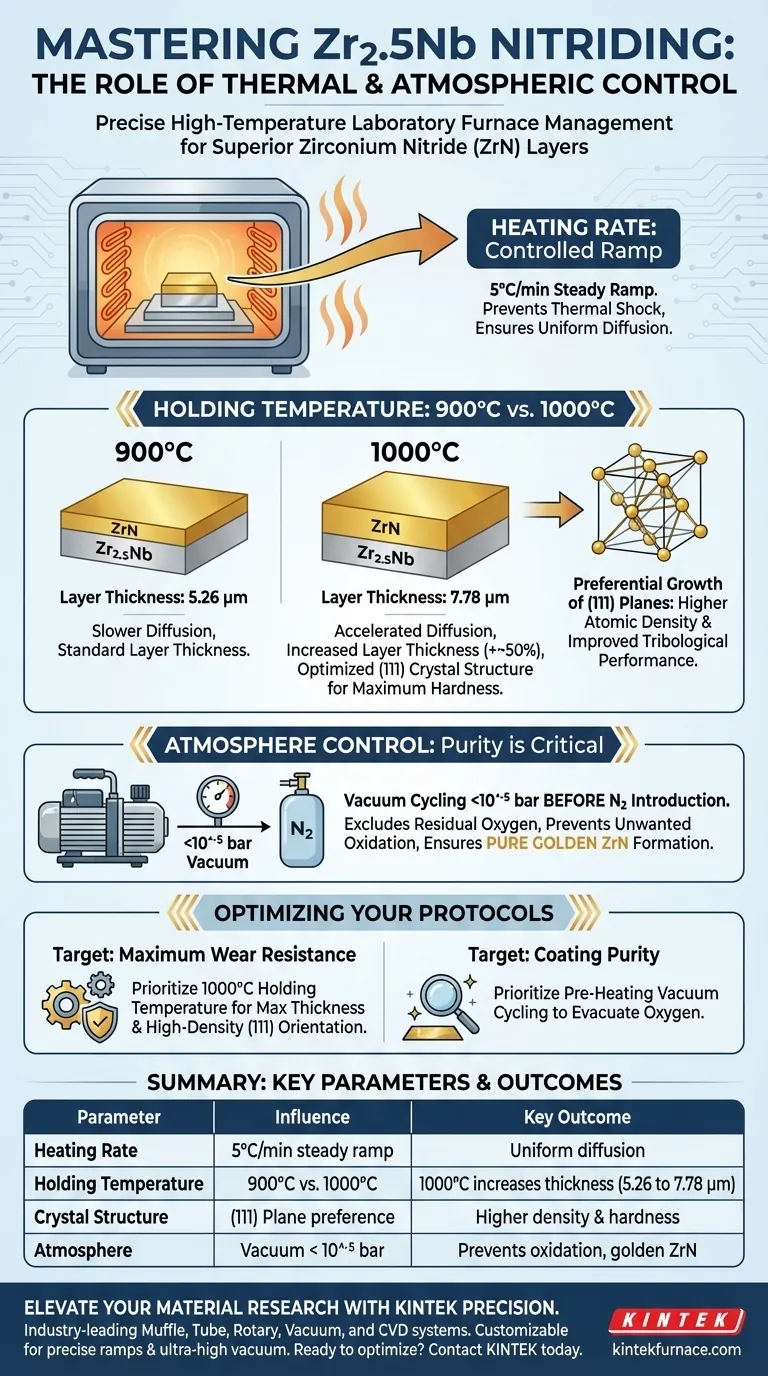

Una gestione termica precisa in un forno da laboratorio ad alta temperatura è il fattore decisivo nella formazione di uno strato di nitruro di zirconio (ZrN) di alta qualità sulla lega Zr2.5Nb. Una velocità di riscaldamento controllata stabilisce la stabilità termica, mentre la temperatura di mantenimento governa direttamente la cinetica di diffusione che determina le dimensioni fisiche e le proprietà meccaniche dello strato.

La differenza tra una temperatura di mantenimento di 900°C e una di 1000°C non è puramente termica; cambia il coefficiente di diffusione dell'azoto, aumentando lo spessore dello strato di quasi il 50% e ottimizzando la struttura cristallina per la massima durezza.

Influenza della Temperatura sulle Proprietà dello Strato

Accelerazione della Cinetica di Diffusione

La temperatura è la variabile primaria che controlla il coefficiente di diffusione dell'azoto.

Aumentare la temperatura di mantenimento da 900°C a 1000°C accelera significativamente il movimento degli atomi di azoto nel substrato della lega.

Impatto sullo Spessore dello Strato

Questa accelerazione ha un impatto misurabile sul volume dello strato ceramico risultante.

In condizioni di processo identiche, lo spessore dello strato di ZrN aumenta da 5,26 micrometri a 900°C a 7,78 micrometri a 1000°C.

Densificazione Cristallografica

Temperature più elevate fanno più che semplicemente ispessire lo strato; alterano la sua struttura interna.

La lavorazione a 1000°C favorisce la crescita preferenziale dei piani cristallini (111), che possiedono una maggiore densità atomica.

Questo cambiamento strutturale si traduce direttamente in una maggiore durezza e prestazioni tribologiche migliorate (usura e attrito).

Il Ruolo della Velocità di Riscaldamento e dell'Ambiente

Ramp di Riscaldamento Controllate

Una velocità di riscaldamento costante di 5°C al minuto fornisce il controllo necessario per questi processi ad alta temperatura.

Questa rampa graduale previene lo shock termico e garantisce che il campione raggiunga uniformemente la temperatura di diffusione target.

La Criticità del Controllo dell'Atmosfera

È fondamentale riconoscere che il controllo della temperatura è inefficace senza la purezza atmosferica.

I forni a tubo sottovuoto ad alta temperatura devono utilizzare cicli di vuoto fino a 10^-5 bar prima di introdurre azoto ad alta purezza.

Poiché lo zirconio ha un'estrema affinità per l'ossigeno, il mancato esclusione dell'ossigeno residuo comporterà un'ossidazione indesiderata anziché il desiderato strato ceramico dorato di ZrN.

Ottimizzazione dei Protocolli del Tuo Forno

Per ottenere proprietà dei materiali specifiche, allinea le impostazioni del tuo forno con questi risultati mirati:

- Se il tuo obiettivo principale è la massima resistenza all'usura: Punta a una temperatura di mantenimento di 1000°C per massimizzare lo spessore dello strato (7,78 µm) e promuovere l'orientamento cristallino ad alta densità (111).

- Se il tuo obiettivo principale è la purezza del rivestimento: Dai priorità ai passaggi di pre-riscaldamento con cicli di vuoto per garantire che l'ossigeno venga completamente evacuato prima dell'inizio della rampa di riscaldamento, prevenendo l'ossidazione superficiale.

Padroneggiando l'interazione tra integrità del vuoto e cinetica di diffusione termica, puoi ingegnerizzare superfici di zirconio con capacità meccaniche precise.

Tabella Riassuntiva:

| Parametro | Influenza sulla Nitrurazione di Zr2.5Nb | Risultato Chiave |

|---|---|---|

| Velocità di Riscaldamento | Rampa costante di 5°C/min | Previene lo shock termico; garantisce una diffusione uniforme |

| Temperatura di Mantenimento | 900°C vs. 1000°C | 1000°C aumenta lo spessore dello strato da 5,26 a 7,78 µm |

| Struttura Cristallina | Preferenza per il piano (111) | Maggiore densità atomica e durezza superficiale superiore |

| Atmosfera | Vuoto < 10^-5 bar | Previene l'ossidazione; garantisce la formazione di ZrN dorato puro |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottenere lo strato di nitruro perfetto richiede un'incrollabile stabilità termica e purezza atmosferica. KINTEK fornisce sistemi leader del settore di Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per rigorosi ambienti di laboratorio. Supportati da R&S e produzione esperte, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca, dalle rampe di riscaldamento precise ai cicli di vuoto ultra-alto.

Pronto a ottimizzare la lavorazione della tua lega? Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come funziona un forno per ricottura? Una guida al trattamento termico controllato

- Qual è la funzione del forno di ricottura? Controllo strategico delle proprietà dei materiali per l'affidabilità

- Perché la purezza delle materie prime è essenziale per la ricerca sulle leghe di magnesio? Garantire la qualità dei dati termodinamici precisi

- Come funzionano i forni a temperatura controllata di precisione per la polimerizzazione dei preform SiC-Ti3SiC2? Guida esperta al controllo termico

- Come influisce il controllo della temperatura sulla dealloying del rame nanoporoso? Padroneggiare l'uniformità e le dimensioni dei pori

- Qual è il ruolo del forno elettrico a pozzo nella clorurazione? Alimentazione della produzione di spugna di zirconio

- Perché la diffrazione a raggi X (XRD) è necessaria per la sintesi del litio ferro fosfato? Garanzia di purezza di fase e struttura

- Perché è necessario configurare un'atmosfera di azoto ad alta purezza o un sistema a vuoto per la sinterizzazione a microonde di Al2O3/TiC?