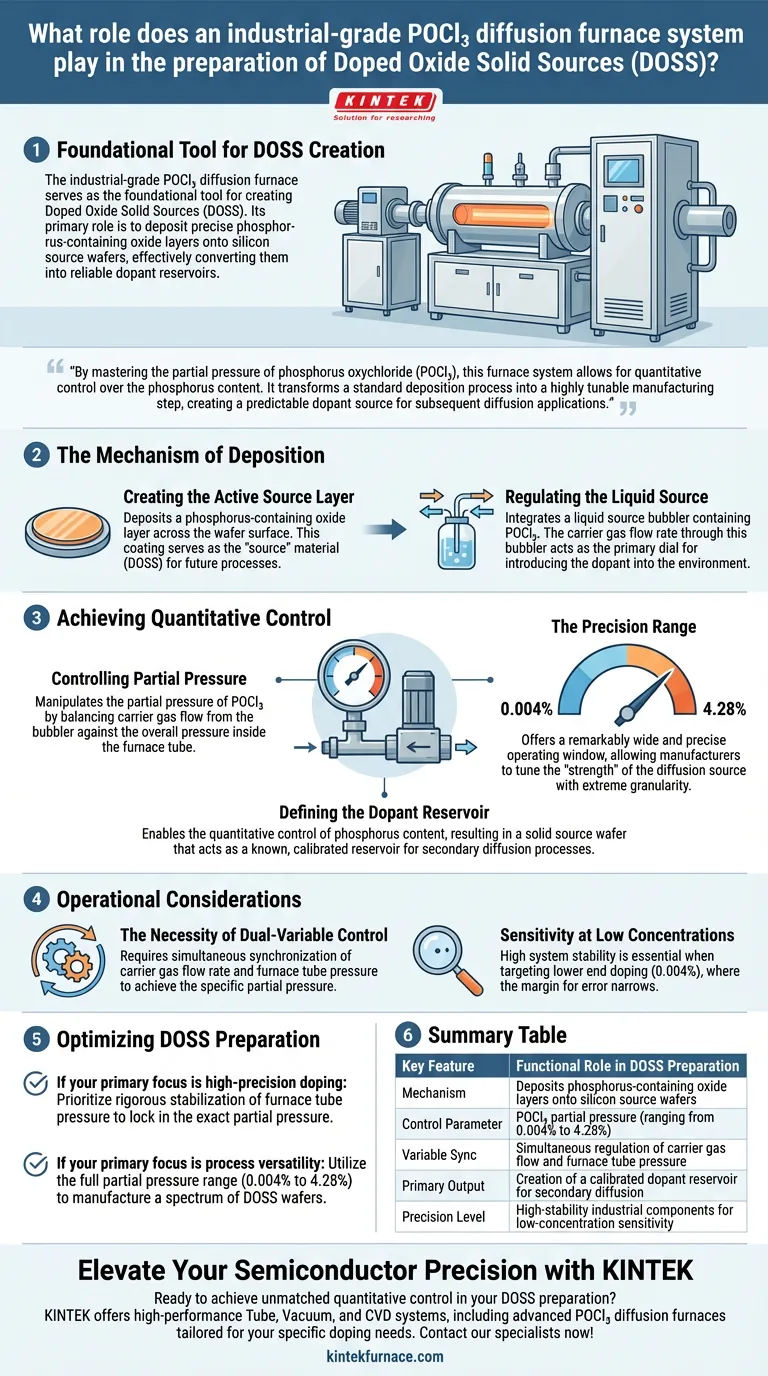

Il forno a diffusione POCl3 di grado industriale funge da strumento fondamentale per la creazione di sorgenti solide di ossido drogato (DOSS). Il suo ruolo principale è depositare precisi strati di ossido contenenti fosforo sui wafer sorgente di silicio, convertendoli efficacemente in affidabili serbatoi di drogante. Attraverso una rigorosa regolazione delle pressioni interne e dei flussi di gas, il sistema determina l'esatta composizione chimica della sorgente solida.

Padroneggiando la pressione parziale dell'ossicloruro di fosforo (POCl3), questo sistema di forni consente un controllo quantitativo sul contenuto di fosforo. Trasforma un processo di deposizione standard in una fase di produzione altamente sintonizzabile, creando una sorgente di drogante prevedibile per le successive applicazioni di diffusione.

Il Meccanismo di Deposizione

Creazione dello Strato Sorgente Attivo

Lo scopo fondamentale del forno in questo contesto è rivestire i wafer sorgente di silicio con un materiale specifico.

Il sistema deposita uno strato di ossido contenente fosforo su tutta la superficie del wafer. Questo rivestimento non è il circuito attivo del prodotto finale, ma serve piuttosto come materiale "sorgente" (DOSS) per processi futuri.

Regolazione della Sorgente Liquida

Il sistema di forni integra un gorgogliatore sorgente liquido contenente POCl3.

Per controllare la quantità di fosforo che entra nella camera, il sistema gestisce con precisione la velocità del flusso del gas di trasporto attraverso questo gorgogliatore. Questa velocità di flusso funge da quadrante primario per introdurre il drogante nell'ambiente.

Raggiungere il Controllo Quantitativo

Controllo della Pressione Parziale

L'efficacia di un DOSS dipende interamente dalla concentrazione di fosforo che contiene.

Il forno ottiene questo manipolando la pressione parziale del POCl3. Ciò viene fatto bilanciando il flusso del gas di trasporto dal gorgogliatore rispetto alla pressione totale mantenuta all'interno del tubo del forno.

L'Intervallo di Precisione

Il sistema di grado industriale offre una finestra operativa notevolmente ampia e precisa.

Gli operatori possono regolare la pressione parziale di POCl3 da un minimo di 0,004% fino al 4,28%. Questo intervallo specifico consente ai produttori di sintonizzare la "forza" della sorgente di diffusione con estrema granularità.

Definizione del Serbatoio di Drogante

Questa precisa capacità di controllo porta il processo oltre il semplice rivestimento.

Consente il controllo quantitativo del contenuto di fosforo all'interno della sorgente di diffusione. Il risultato è un wafer sorgente solido che funge da serbatoio noto e calibrato per processi di diffusione secondari.

Considerazioni Operative

La Necessità di un Controllo a Doppia Variabile

Raggiungere la pressione parziale specifica richiesta per un DOSS di alta qualità non è un'impostazione a passaggio singolo.

Richiede la sincronizzazione simultanea della velocità del flusso del gas di trasporto e della pressione del tubo del forno. Una deviazione in una delle variabili sposterà la pressione parziale, alterando il contenuto di fosforo della sorgente finale.

Sensibilità a Basse Concentrazioni

La capacità di operare a una pressione parziale dello 0,004% implica la necessità di un'elevata stabilità del sistema.

Quando si mira all'estremità inferiore dello spettro di drogaggio, il margine di errore si riduce in modo significativo. I componenti di grado industriale del sistema sono essenziali qui per mantenere stati stazionari senza fluttuazioni.

Ottimizzazione della Preparazione DOSS

Per sfruttare appieno la capacità di un forno a diffusione POCl3 per la preparazione di sorgenti solide, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è il drogaggio ad alta precisione: Dai priorità alla rigorosa stabilizzazione della pressione del tubo del forno per bloccare la pressione parziale esatta richiesta per la tua resistività target.

- Se il tuo obiettivo principale è la versatilità del processo: Utilizza l'intero intervallo di pressione parziale (0,004% - 4,28%) per produrre uno spettro di wafer DOSS con concentrazioni di fosforo variabili per diverse linee di prodotto.

Modulando con precisione l'ambiente chimico, il forno garantisce che le tue sorgenti solide forniscano una base coerente e quantificabile per tutte le successive fasi di diffusione.

Tabella Riassuntiva:

| Caratteristica Chiave | Ruolo Funzionale nella Preparazione DOSS |

|---|---|

| Meccanismo | Deposita strati di ossido contenenti fosforo su wafer sorgente di silicio |

| Parametro di Controllo | Pressione parziale di POCl3 (da 0,004% a 4,28%) |

| Sincronizzazione Variabili | Regolazione simultanea del flusso del gas di trasporto e della pressione del tubo del forno |

| Output Primario | Creazione di un serbatoio di drogante calibrato per la diffusione secondaria |

| Livello di Precisione | Componenti industriali ad alta stabilità per la sensibilità a basse concentrazioni |

Migliora la tua Precisione nei Semiconduttori con KINTEK

Pronto a ottenere un controllo quantitativo senza pari nella tua preparazione DOSS? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tube, Vacuum e CVD ad alte prestazioni, inclusi forni a diffusione POCl3 avanzati su misura per le tue specifiche esigenze di drogaggio. Che tu richieda una stabilizzazione precisa della pressione parziale o soluzioni di laboratorio personalizzate ad alta temperatura, i nostri esperti sono qui per aiutarti a ottimizzare la tua efficienza produttiva.

Trasforma la tua produzione oggi stesso — Contatta subito i nostri specialisti!

Guida Visiva

Riferimenti

- Rachid Chaoui, Brahim Mahmoudi. Phosphorus emitter profile control for silicon solar cell using the doss diffusion technique. DOI: 10.54966/jreen.v19i2.569

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- Quali sono i vantaggi dell'utilizzo del plasma a microonde per la riduzione della polvere di alluminio? Ottenere una purezza del materiale senza pari

- Qual è lo scopo del processo di trattamento termico in due fasi? Ottimizzare le matrici vetrocermiche a base di zirconolite

- Perché un sistema di controllo preciso della temperatura è fondamentale per proteggere i substrati flessibili? Padroneggia il confinamento termico

- Quali sono le funzioni di un evaporatore rotante e di un forno di essiccazione sotto vuoto nella sol-gel LTO? Ottimizza il tuo processo di sintesi

- Come fa un forno di ricottura ad alta temperatura a regolare l'acciaio laminato a freddo? Ottimizzare le prestazioni dell'acciaio al manganese

- Qual è il ruolo critico di un inceneritore a temperatura controllata nella cenere di lolla di riso? Maestria della silice amorfa

- Condizioni di processo per esperimenti termici di rivestimento HEA: garanzia di stabilità a 800°C e resistenza per 1680 ore.