Il forno essiccatore a temperatura costante di laboratorio è un prerequisito per la preparazione di adsorbenti a base di biomassa perché garantisce la rimozione precisa dell'umidità senza compromettere la struttura chimica del materiale. Fornendo un ambiente termico stabile, solitamente tra 50 °C e 105 °C, consente al materiale di raggiungere un "peso costante" per un'analisi accurata, prevenendo al contempo la degradazione termica dei siti attivi responsabili dell'adsorbimento.

Il valore fondamentale di questa apparecchiatura risiede nella sua precisione: bilancia l'esigenza aggressiva di disidratare i campioni con la delicata necessità di preservare gruppi funzionali superficiali sensibili al calore come idrossili e carbossili.

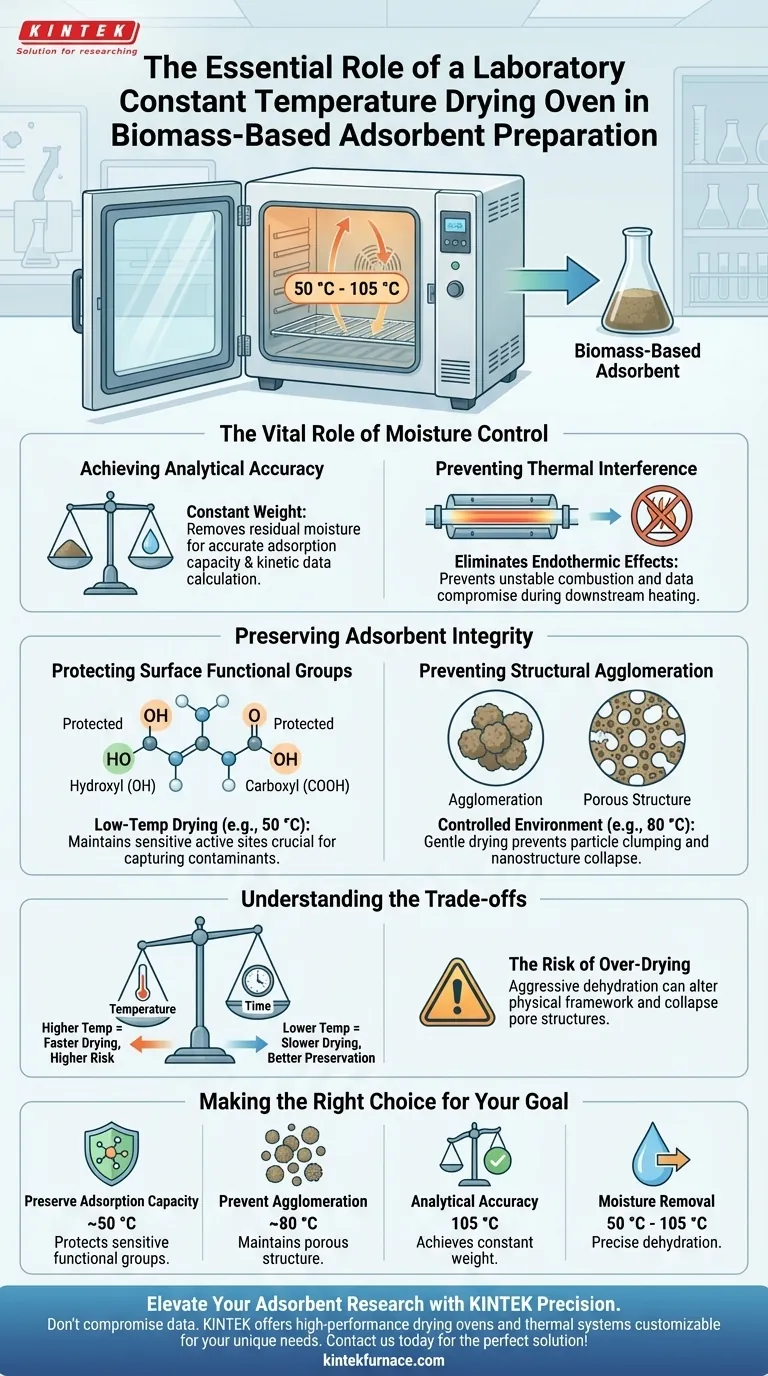

Il Ruolo Vitale del Controllo dell'Umidità

Ottenere l'Accuratezza Analitica

Nella preparazione scientifica, "secco" è uno standard quantitativo, non solo uno stato fisico. Il forno essiccatore è fondamentale per portare i materiali a base di biomassa a un peso costante.

Senza questa stabilità, l'umidità residua crea linee di base variabili nelle misurazioni del peso. Ciò rende impossibile calcolare accuratamente la capacità di adsorbimento o i dati cinetici in seguito nell'esperimento.

Prevenire Interferenze Termiche

L'umidità agisce come un dissipatore di calore. Se l'acqua rimane nel campione durante processi a valle ad alta temperatura (come il riscaldamento in forno a tubo), provoca effetti endotermici.

Questi effetti destabilizzano la temperatura di combustione e compromettono la riproducibilità dei dati. Un pre-trattamento a 105 °C garantisce la rimozione dell'umidità fisicamente adsorbita, eliminando questa variabile.

Preservare l'Integrità dell'Adsorbente

Proteggere i Gruppi Funzionali Superficiali

Gli adsorbenti a base di biomassa si basano su specifiche chimiche superficiali, principalmente gruppi idrossilici e carbossilici, per catturare i contaminanti.

Questi gruppi sono termicamente sensibili. Il forno a temperatura costante consente un'essiccazione a temperature più basse (ad es. 50 °C) che rimuove l'acqua ma mantiene l'integrità di questi siti attivi. Un riscaldamento non regolamentato potrebbe denaturare o distruggere questi gruppi, rendendo l'adsorbente inefficace.

Prevenire l'Agglomerazione Strutturale

La struttura fisica dell'adsorbente è importante quanto la sua chimica. Un riscaldamento rapido o non uniforme può causare l'agglomerazione delle particelle.

Un ambiente controllato (ad es. 80 °C) garantisce un processo di essiccazione delicato. Ciò mantiene il materiale sciolto e previene l'agglomerazione di nanostrutture, assicurando che il precursore rimanga poroso e pronto per la calcinazione.

Comprendere i Compromessi

Temperatura vs. Tempo

Esiste un compromesso intrinseco tra la velocità di essiccazione e la qualità del materiale finale.

Aumentare la temperatura accelera la rimozione dell'umidità ma aumenta esponenzialmente il rischio di danneggiare la struttura della biomassa. Temperature più basse preservano l'integrità ma richiedono una durata significativamente più lunga (spesso da 12 a 18 ore) per raggiungere il peso costante.

Il Rischio di Essiccazione Eccessiva

Sebbene la rimozione dell'umidità sia l'obiettivo, un'essiccazione aggressiva può alterare la struttura fisica della biomassa.

Una disidratazione estrema può talvolta portare al collasso delle strutture porose. È fondamentale attenersi ai protocolli di temperatura specifici (ad es. 50 °C per la stabilizzazione del lavaggio vs. 105 °C per la preparazione del campione di combustibile) per evitare di alterare le proprietà fondamentali del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo adsorbente a base di biomassa, personalizza il tuo protocollo di essiccazione in base alla fase specifica di preparazione:

- Se il tuo obiettivo principale è preservare la capacità di adsorbimento: Utilizza un'impostazione più bassa (circa 50 °C) per essiccare materie prime e prodotti stabilizzati, dando priorità alla protezione dei gruppi idrossilici e carbossilici.

- Se il tuo obiettivo principale è prevenire l'agglomerazione: Mantieni una temperatura costante e moderata (circa 80 °C) per garantire che il precursore rimanga sciolto e prevenga l'agglomerazione delle nanostrutture.

- Se il tuo obiettivo principale è la riproducibilità dei dati per l'analisi termica: Utilizza un'impostazione più alta (105 °C) per almeno 12 ore per eliminare tutta l'umidità fisicamente adsorbita e prevenire interferenze endotermiche.

Il successo nella preparazione degli adsorbenti dipende in ultima analisi dall'uso del forno non solo come riscaldatore, ma come strumento di precisione per la conservazione chimica.

Tabella Riassuntiva:

| Obiettivo di Essiccazione | Temp. Raccomandata | Beneficio Principale |

|---|---|---|

| Preservare la Capacità di Adsorbimento | ~50 °C | Protegge i gruppi funzionali idrossilici e carbossilici sensibili |

| Prevenire l'Agglomerazione | ~80 °C | Mantiene la struttura porosa e previene l'agglomerazione delle nanostrutture |

| Accuratezza Analitica | 105 °C | Raggiunge il peso costante ed elimina le interferenze endotermiche |

| Rimozione dell'Umidità | 50 °C - 105 °C | Disidratazione precisa senza compromettere la struttura chimica |

Migliora la Tua Ricerca sugli Adsorbenti con la Precisione KINTEK

Non lasciare che un trattamento termico incoerente comprometta i dati della tua ricerca. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni essiccatori ad alte prestazioni, sistemi Muffle, Tube, Rotary, Vacuum e CVD progettati per proteggere i tuoi materiali a base di biomassa sensibili. Sia che tu abbia bisogno di preservare gruppi funzionali o prevenire l'agglomerazione strutturale, le nostre soluzioni di laboratorio sono completamente personalizzabili per le tue esigenze uniche.

Pronto a ottimizzare la preparazione dei tuoi materiali? Contattaci oggi stesso per trovare la soluzione termica perfetta!

Guida Visiva

Riferimenti

- Yiping Guo, Guoting Li. Coadsorption of Tetracycline and Copper(II) by KOH-Modified biomass and biochar Derived from Corn Straw in aqueous Solution. DOI: 10.3390/w17020284

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché viene utilizzato un forno a essiccazione ventilata ad alta precisione per la preparazione del catalizzatore Ni-Co/Ca? Garantire l'integrità strutturale

- Quali dati chiave fornisce un analizzatore termico simultaneo (STA) per la combustione della lignite? Valuta il rischio di incendio con precisione

- Come influisce il degasaggio sotto vuoto (VD) sulle inclusioni di spinello nell'acciaio per rotaie pesanti? Controllo dell'erosione refrattaria

- Perché sono necessari un generatore di vapore e un forno programmabile per l'invecchiamento delle emissioni? Replicare ambienti idrotermali reali

- Quali sono alcuni esempi di processi di riscaldamento industriale a media temperatura? Ottimizzare le proprietà dei materiali in modo efficiente

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità strutturale dei fogli di elettrodi compositi a base di silicio?

- Quali parametri fondamentali fornisce un forno a goccia sessile per il vetro di quarzo? Padroneggia la valutazione dei materiali ad alta temperatura

- Cos'è la sinterizzazione nel contesto della stampa 3D? Sbloccate parti dense e funzionali con precisione