Alla loro base, i forni ad atmosfera sono strumenti indispensabili in una vasta gamma di industrie ad alta tecnologia e tradizionali. Sono più comunemente utilizzati nella metallurgia, nell'elettronica, nella ceramica e nella produzione automobilistica, ma la loro applicazione si estende all'aerospaziale, alla ricerca sui materiali e all'industria chimica per qualsiasi processo che richieda un trattamento preciso ad alta temperatura senza reazioni chimiche indesiderate come l'ossidazione.

La funzione critica di un forno ad atmosfera non è solo quella di generare calore, ma di controllare meticolosamente l'ambiente chimico attorno a un materiale. Questo controllo previene l'ossidazione e altre reazioni, consentendo la creazione di materiali e componenti con proprietà specifiche e ad alte prestazioni che sarebbero impossibili da ottenere all'aria aperta.

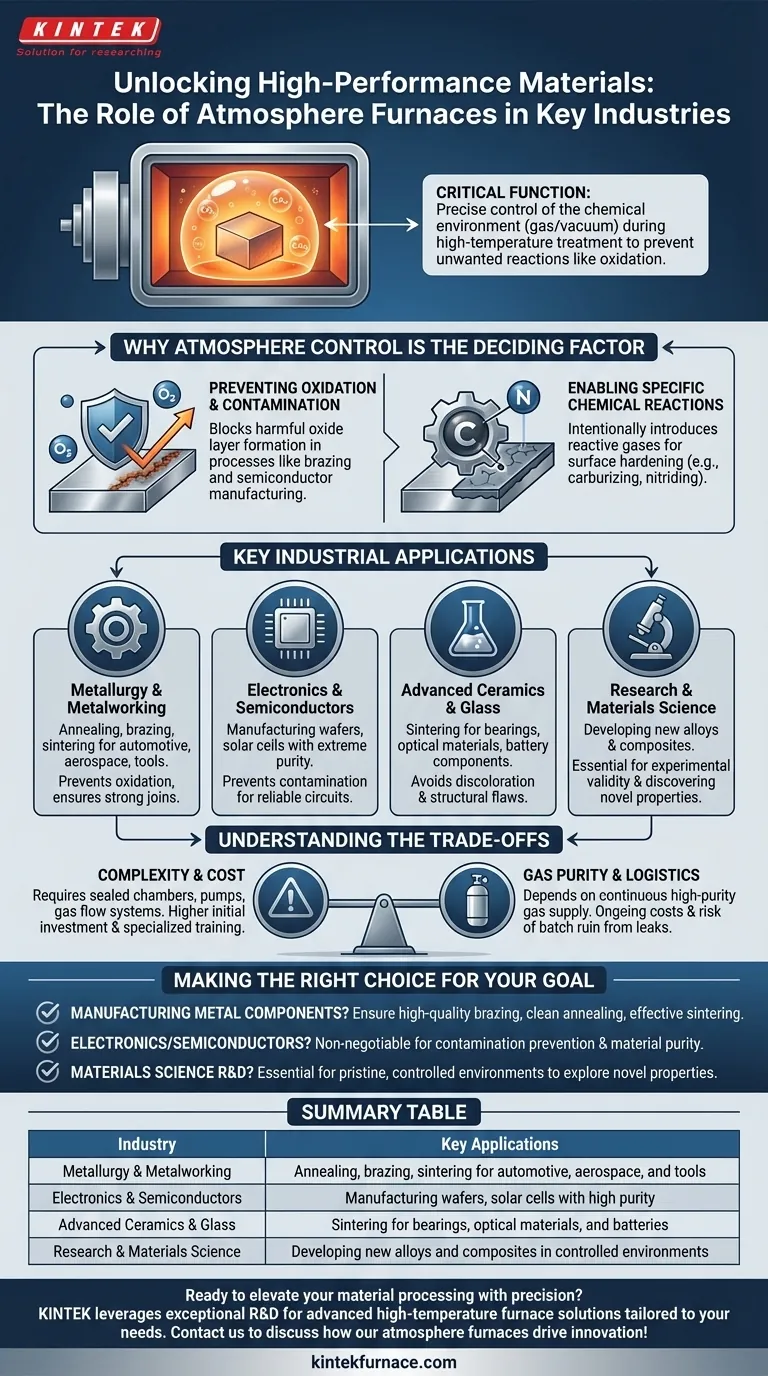

Perché il controllo dell'atmosfera è il fattore determinante

La caratteristica distintiva di un forno ad atmosfera è la sua capacità di sostituire l'aria ambiente (che è reattiva, principalmente a causa dell'ossigeno) con un gas specifico o un vuoto. Questa capacità non è un dettaglio minore; è la ragione fondamentale per cui questi forni vengono scelti.

Prevenzione dell'ossidazione e della contaminazione

A temperature elevate, la maggior parte dei materiali—specialmente i metalli—reagisce prontamente con l'ossigeno presente nell'aria. Questo processo, l'ossidazione, forma uno strato di ossido sulla superficie del materiale.

Questo strato di ossido può essere dannoso, impedendo una corretta unione in processi come la brasatura, alterando le proprietà elettriche nei semiconduttori, o compromettendo l'integrità strutturale di una lega.

Abilitazione di reazioni chimiche specifiche

In alcune applicazioni avanzate, l'atmosfera del forno non è inerte ma reattiva. Viene introdotto un gas specifico per causare intenzionalmente una reazione chimica sulla superficie del materiale.

Processi come la cementazione (introduzione di carbonio per indurire l'acciaio) o la nitrurazione (introduzione di azoto per la durezza superficiale) si basano interamente su questo principio di atmosfera controllata e reattiva.

Principali applicazioni industriali

La necessità di un'atmosfera controllata guida l'adozione di questi forni in diversi settori critici. Ogni industria sfrutta questa tecnologia per risolvere sfide specifiche sui materiali.

Metallurgia e lavorazione dei metalli

Questa è l'applicazione più tradizionale e diffusa. Industrie dall'aerospaziale e automotive alla produzione di utensili dipendono dai forni ad atmosfera.

I processi chiave includono la ricottura (per ammorbidire il metallo e migliorarne la duttilità), la brasatura (per unire parti senza fonderle) e la sinterizzazione (per fondere polveri metalliche in una massa solida). Ad esempio, la brasatura di parti automobilistiche in alluminio richiede un'atmosfera controllata per prevenire la formazione di uno strato di ossido tenace e non bagnabile.

Elettronica e semiconduttori

Nell'industria dell'elettronica e dei semiconduttori, la purezza è fondamentale. Anche livelli microscopici di ossidazione o contaminazione possono rovinare un componente.

I forni ad atmosfera sono utilizzati per la produzione di wafer semiconduttori, celle solari e altri componenti elettronici. Forniscono l'ambiente ultra-pulito necessario per creare circuiti e materiali precisi e affidabili.

Ceramiche avanzate e vetro

Le ceramiche tecniche e i vetri speciali richiedono cicli di cottura precisi per raggiungere la densità, la resistenza e le proprietà ottiche desiderate.

L'uso di un'atmosfera controllata durante la sinterizzazione previene reazioni indesiderate che potrebbero causare scolorimento o difetti strutturali. Questo è fondamentale per la produzione di tutto, dai cuscinetti ceramici ai materiali ottici avanzati e ai componenti per l'industria delle batterie.

Ricerca e scienza dei materiali

Per le istituzioni accademiche e i laboratori di ricerca e sviluppo aziendali, un forno ad atmosfera è uno strumento sperimentale essenziale.

Consente ai ricercatori di sviluppare nuove leghe, compositi e materiali in condizioni perfettamente controllate e ripetibili. Questo è fondamentale per scoprire materiali con proprietà nuove per applicazioni future.

Comprendere i compromessi

Sebbene potenti, i forni ad atmosfera introducono complessità e costi che devono essere gestiti. Non sono una semplice soluzione "plug-and-play".

Complessità dell'attrezzatura e operativa

Un forno ad atmosfera è un sistema più complesso di un forno ad aria standard. Richiede camere sigillate, pompe per il vuoto e sistemi di controllo preciso del flusso di gas.

Ciò aumenta l'investimento iniziale e richiede operatori con formazione specializzata per gestire la sicurezza dei gas, prevenire perdite e garantire l'integrità del processo.

Purezza e costo del gas

L'efficacia del processo dipende interamente dalla purezza dell'atmosfera. Ciò spesso richiede una fornitura continua di gas inerti ad alta purezza come argon o azoto, o gas reattivi come l'idrogeno.

Il costo continuo di questi gas, insieme alla logistica del loro stoccaggio e manipolazione, è una considerazione operativa significativa. Una piccola perdita nel forno può compromettere l'atmosfera, rovinare un intero lotto e sprecare gas costoso.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno ad atmosfera dovrebbe essere guidata dai requisiti specifici del materiale del tuo prodotto finale.

- Se il tuo obiettivo principale è la produzione di componenti metallici: Hai bisogno di un forno ad atmosfera per garantire brasature di alta qualità, ricotture pulite e sinterizzazioni efficaci senza compromettere la resistenza del materiale.

- Se il tuo obiettivo principale è l'elettronica o i semiconduttori: Un'atmosfera controllata non è negoziabile per prevenire la contaminazione e raggiungere la purezza elettrica e del materiale richiesta.

- Se il tuo obiettivo principale è la scienza dei materiali o la ricerca e sviluppo: Il forno è il tuo strumento principale per garantire la validità sperimentale ed esplorare le proprietà di materiali innovativi in un ambiente incontaminato.

In definitiva, un forno ad atmosfera viene scelto quando l'ambiente chimico è tanto critico per il risultato quanto la temperatura stessa.

Tabella riassuntiva:

| Settore | Applicazioni chiave |

|---|---|

| Metallurgia e lavorazione dei metalli | Ricottura, brasatura, sinterizzazione per automotive, aerospaziale e utensili |

| Elettronica e semiconduttori | Produzione di wafer, celle solari ad alta purezza |

| Ceramiche avanzate e vetro | Sinterizzazione per cuscinetti, materiali ottici e batterie |

| Ricerca e scienza dei materiali | Sviluppo di nuove leghe e compositi in ambienti controllati |

Pronto a elevare la lavorazione dei tuoi materiali con precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come la metallurgia, l'elettronica e la ceramica. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD—è supportata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni ad atmosfera possono prevenire l'ossidazione, garantire la purezza e guidare l'innovazione nel tuo laboratorio o linea di produzione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono le applicazioni dei forni a atmosfera inerte? Essenziali per la lavorazione dei metalli, l'elettronica e la produzione additiva