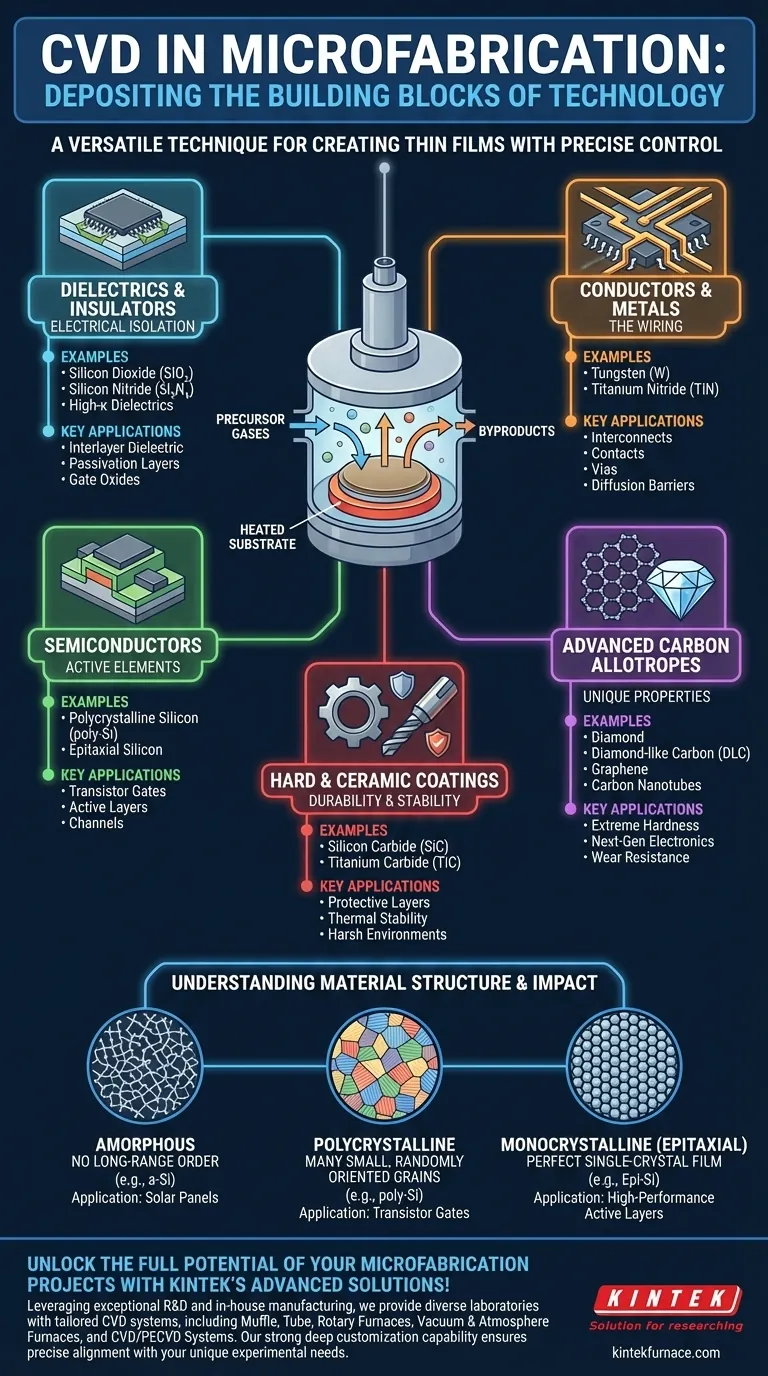

In sintesi, la deposizione chimica da fase vapore (CVD) è una tecnica notevolmente versatile in grado di depositare una vasta gamma di materiali essenziali per la moderna microfabbricazione. Questi materiali rientrano in tre categorie principali: isolanti elettrici (dielettrici) come il biossido di silicio, metalli conduttivi come il tungsteno e semiconduttori come il silicio policristallino. Oltre a questi, il CVD può anche creare materiali avanzati come il diamante, il grafene e vari rivestimenti ceramici duri.

Il vero potere del CVD risiede non solo nella varietà di materiali che può depositare, ma nel suo controllo preciso sulla loro forma strutturale finale, da film amorfi a perfetti monocristalli. Questo controllo è ciò che consente agli ingegneri e agli scienziati di costruire le complesse strutture stratificate che definiscono i moderni dispositivi microelettronici.

Il Ruolo del CVD nella Fabbricazione di Dispositivi

La deposizione chimica da fase vapore è un processo fondamentale nella produzione di circuiti integrati, MEMS (sistemi micro-elettromeccanici) e altri dispositivi su microsala. È fondamentalmente un processo di costruzione di film sottili, strato dopo strato.

Come Funziona il CVD in Principio

Il processo prevede l'introduzione di gas precursori in una camera di reazione contenente il substrato (il wafer). Questi gas reagiscono o si decompongono sulla superficie riscaldata del substrato, lasciando un film sottile solido del materiale desiderato. Il controllo preciso sul flusso di gas, sulla temperatura e sulla pressione consente di ottenere film altamente uniformi con proprietà regolabili.

Una Guida Categoriale ai Materiali CVD

I materiali depositati tramite CVD possono essere meglio compresi in base alla loro funzione all'interno di un micro-dispositivo.

Dielettrici e Isolanti

Questi materiali vengono utilizzati per isolare elettricamente diversi strati conduttivi.

Esempi comuni includono il biossido di silicio (SiO2), l'isolante fondamentale nell'elettronica al silicio, e il nitruro di silicio (Si3N4), spesso utilizzato come strato di passivazione durevole e maschera di incisione. Per i transistor avanzati, vengono depositati dielettrici ad alta-κ per migliorare le prestazioni.

Conduttori e Metalli

Questi materiali formano il "cablaggio" di un chip, creando interconnessioni e contatti.

Il tungsteno (W) è un metallo robusto utilizzato per riempire piccoli fori verticali (vias) che collegano diversi strati metallici. Il nitruro di titanio (TiN) è una ceramica anch'essa conduttiva e viene frequentemente utilizzata come barriera di diffusione e strato di adesione sotto altri metalli.

Semiconduttori

Questi sono i materiali attivi che formano transistor e altri elementi di commutazione.

Il silicio policristallino (poly-Si) è ampiamente utilizzato per creare gli elettrodi di gate nei transistor. Per le applicazioni con le massime prestazioni, viene coltivato il silicio epitassiale, creando uno strato cristallino perfetto sulla parte superiore del wafer di silicio che consente un movimento più rapido degli elettroni.

Allotropi di Carbonio Avanzati

Il CVD consente la deposizione di carbonio puro in varie forme strutturali, ognuna con proprietà uniche.

Questo include film di diamante e carbonio simile al diamante (DLC) per estrema durezza e resistenza all'usura, nonché grafene e nanotubi di carbonio per l'elettronica di prossima generazione e la ricerca sui materiali.

Rivestimenti Duri e Ceramici

Per applicazioni che richiedono elevata durabilità, il CVD viene utilizzato per depositare robusti film ceramici.

Materiali come il carburo di silicio (SiC) e il carburo di titanio (TiC) forniscono eccezionale durezza e stabilità termica, rendendoli ideali per rivestimenti protettivi su utensili o componenti utilizzati in ambienti ostili.

Comprendere la Struttura del Materiale e il Suo Impatto

Lo stesso materiale può avere proprietà molto diverse a seconda della sua struttura cristallina, che il CVD può controllare.

Film Amorfici

I materiali amorfi, come il silicio amorfo (a-Si), mancano di un ordine cristallino a lungo raggio. Questa struttura è spesso utilizzata in applicazioni in cui non è richiesta una perfetta qualità cristallina, come nell'elettronica di grandi dimensioni come i pannelli solari e i display a schermo piatto.

Film Policristallini

I film policristallini sono composti da molti piccoli grani cristallini orientati casualmente. Questa è la forma più comune per molti materiali, incluso il polisilicio utilizzato per i gate dei transistor, offrendo un buon equilibrio tra prestazioni e facilità di fabbricazione.

Film Monocristallini ed Epitassiali

La crescita epitassiale produce un film monocristallino che mima perfettamente la struttura cristallina del substrato sottostante. Questa struttura priva di difetti consente la massima mobilità elettronica possibile ed è riservata agli strati attivi più critici per le prestazioni di un transistor.

Comprendere i Compromessi

Sebbene il CVD sia incredibilmente potente, non è un processo universale. La scelta del materiale determina l'intero processo e la sua complessità associata.

Le Condizioni di Processo Dipendono dal Materiale

La deposizione di un semplice film di biossido di silicio può essere eseguita a temperature relativamente basse. Al contrario, la crescita di un film epitassiale di silicio o carburo di silicio di alta qualità richiede temperature estremamente elevate e ambienti ultra-puliti e precisamente controllati, il che aumenta significativamente la complessità e il costo del processo.

Qualità del Film vs. Rendimento

Esiste spesso un compromesso tra la qualità del film depositato e la velocità di deposizione. La crescita di uno strato epitassiale perfetto è un processo lento e meticoloso, mentre la deposizione di un film amorfo di qualità inferiore può essere eseguita molto più rapidamente.

Chimica dei Precursori e Sicurezza

Ogni materiale CVD richiede precursori chimici specifici, alcuni dei quali possono essere altamente tossici, corrosivi o piroforici (si accendono all'aria). La gestione della movimentazione e dello smaltimento di queste sostanze chimiche è un aspetto critico della gestione di un processo CVD.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del materiale e della struttura CVD è interamente guidata dalla funzione prevista all'interno del dispositivo finale.

- Se il tuo obiettivo principale è creare dispositivi elettronici attivi: Ti affiderai a film semiconduttori ad alta purezza come il silicio epitassiale per i canali e il silicio policristallino per i gate.

- Se il tuo obiettivo principale è l'isolamento elettrico o la passivazione: Utilizzerai film dielettrici stabili come il biossido di silicio (SiO2) o il nitruro di silicio (Si3N4).

- Se il tuo obiettivo principale è creare percorsi conduttivi o barriere: Avrai bisogno di film metallici come il tungsteno (W) per le interconnessioni e il nitruro di titanio (TiN) per le barriere di diffusione.

- Se il tuo obiettivo principale è la protezione meccanica o la stabilità termica: Dovresti considerare rivestimenti ceramici duri come il carburo di silicio (SiC) o il carbonio simile al diamante (DLC).

In definitiva, padroneggiare la selezione dei materiali CVD è fondamentale per tradurre un progetto di dispositivo in un pezzo di tecnologia microfabbricata funzionante.

Tabella riassuntiva:

| Categoria Materiale | Esempi Comuni | Applicazioni Chiave |

|---|---|---|

| Dielettrici | Biossido di Silicio (SiO2), Nitruro di Silicio (Si3N4) | Isolamento elettrico, strati di passivazione |

| Conduttori | Tungsteno (W), Nitruro di Titanio (TiN) | Interconnessioni, barriere di diffusione |

| Semiconduttori | Silicio Policristallino, Silicio Epitassiale | Gate di transistor, strati attivi |

| Carbonio Avanzato | Diamante, Grafene, Nanotubi di Carbonio | Rivestimenti duri, elettronica di prossima generazione |

| Rivestimenti Ceramici | Carburo di Silicio (SiC), Carburo di Titanio (TiC) | Strati protettivi, stabilità termica |

Sblocca il pieno potenziale dei tuoi progetti di microfabbricazione con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi CVD su misura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, consentendo una deposizione di materiale superiore per prestazioni ed efficienza migliorate del dispositivo. Contattaci oggi per discutere come le nostre soluzioni possono far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i componenti principali dell'attrezzatura CVD? Padroneggia le 5 Parti Essenziali per Film Sottili di Precisione

- Quali sono le domande frequenti sui rivestimenti CVD? Scopri i vantaggi e le applicazioni chiave

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD per la preparazione di catalizzatori a singolo atomo? Raggiungere la precisione atomica

- Quali sono le applicazioni principali dei forni CVD nella fabbricazione di semiconduttori? Essenziali per la deposizione di film ad alta purezza

- Come viene gestita l'erogazione dei gas nei forni CVD? Padroneggiare il controllo preciso per film sottili superiori

- Quali tipi di precursori di rivestimento vengono utilizzati nel processo di deposizione CVD? Classi essenziali per una qualità del film superiore

- Quali sono i vantaggi dell'utilizzo del CVD per la lavorazione CNC? Aumenta la durabilità e l'efficienza nei componenti di precisione