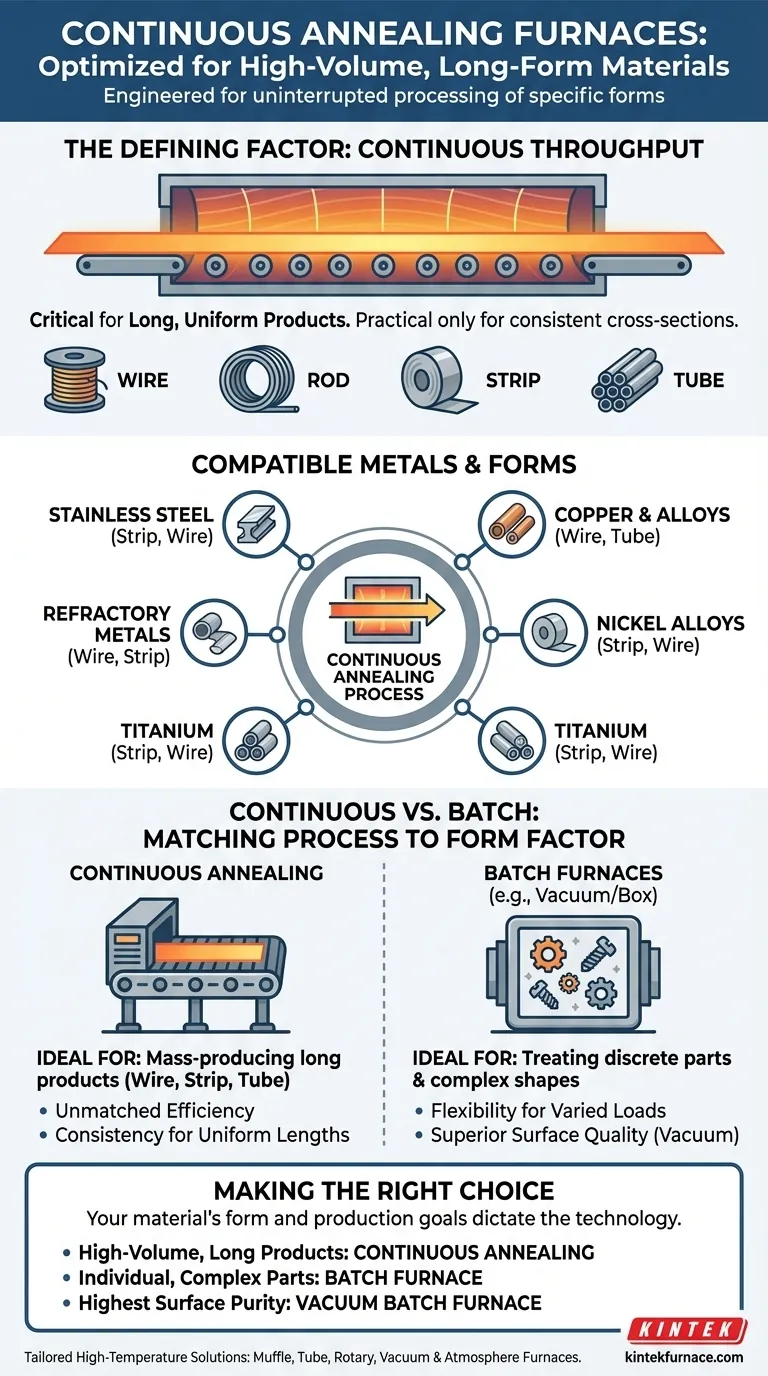

In breve, i forni a ricottura continua sono progettati specificamente per la lavorazione ad alto volume di prodotti metallici lunghi e continui. Sono progettati principalmente per fili, barre, trefoli, nastri e tubi realizzati con materiali come acciaio inossidabile, rame e sue leghe, leghe di nichel, titanio e vari metalli refrattari.

Il fattore critico non è solo il tipo di metallo, ma la sua forma. La ricottura continua è una soluzione ad alta produttività ottimizzata per prodotti lunghi e uniformi, mentre i forni a batch gestiscono pezzi discreti con forme variabili.

Il fattore determinante: il throughput continuo

La progettazione di un forno a ricottura continua è fondamentalmente guidata dalla necessità di lavorare il materiale senza interruzioni. Ciò ha implicazioni dirette sui tipi di materiali e forme che può gestire efficacemente.

Perché la forma è tutto

Un forno continuo funziona alimentando il materiale da un'estremità, facendolo passare attraverso zone di riscaldamento e raffreddamento controllate e avvolgendolo all'altra estremità. Questo processo è praticabile solo per prodotti con una sezione trasversale costante che può essere svolta e riavvolta.

Questo è il motivo per cui questi forni sono ottimizzati per i prodotti in filo, barra, nastro e tubo. L'obiettivo è ottenere proprietà metallurgiche uniformi lungo l'intera lunghezza del materiale, essenziale per settori come la produzione di cavi o lo stampaggio di metalli.

La necessità di una produzione ad alto volume

Questi forni sono costruiti per una produzione su scala industriale. Presentano una struttura robusta e un isolamento a risparmio energetico per funzionare in modo efficiente per lunghi periodi. L'intero sistema è ottimizzato per risultati coerenti e ripetibili su enormi quantità di materiale, che non è l'obiettivo quando si lavorano componenti individuali.

Uno sguardo più da vicino ai metalli compatibili

I metalli lavorati negli ricottori continui sono scelti per il loro utilizzo in applicazioni che richiedono lunghezze lunghe e uniformi. Il forno fornisce il trattamento termico preciso necessario per ripristinare la duttilità e alleviare le sollecitazioni interne dopo processi di fabbricazione come la trafilatura o la laminazione.

Metalli ferrosi: acciaio inossidabile

Il nastro e il filo di acciaio inossidabile sono comunemente lavorati per ammorbidirli per ulteriori formatura. Un controllo preciso della temperatura e dell'atmosfera è fondamentale per prevenire l'ossidazione superficiale e mantenere le proprietà anticorrosive dell'acciaio.

Metalli non ferrosi: rame, nichel e titanio

Il rame e le sue leghe sono ampiamente utilizzati nei cavi elettrici e nei tubi idraulici. La ricottura continua è essenziale per renderli malleabili.

Il nichel, il nichel-cromo e il titanio sono elementi fondamentali nei settori aerospaziale e della lavorazione chimica. Sono spesso prodotti in forma di nastro o filo, e la ricottura continua assicura che soddisfino rigorose specifiche di prestazione.

Materiali speciali: metalli refrattari

Anche i metalli refrattari, che hanno punti di fusione molto elevati, beneficiano dell'ambiente termico preciso e robusto di un forno continuo. Ciò garantisce che le loro proprietà uniche si sviluppino correttamente per applicazioni ad alta temperatura.

Comprendere i compromessi: forni continui vs. forni a batch

Per comprendere appieno dove si colloca la ricottura continua, è utile confrontarla con i metodi di lavorazione a batch come i forni a cassa o a vuoto. La scelta dipende interamente dalla geometria del prodotto e dal volume di produzione.

Ricottura continua per lunghezze uniformi

Questo metodo eccelle nella produzione ad alto volume di un singolo prodotto continuo. Offre un'efficienza e una consistenza senza pari per fili e nastri, ma manca della flessibilità necessaria per gestire pezzi di diverse forme e dimensioni.

Forni a batch per pezzi discreti

I forni a cassa e a vuoto sono progettati per la lavorazione a batch. Sono ideali per trattare gruppi di articoli individuali come elementi di fissaggio, dispositivi medici, componenti di orologi o parti imbutite in profondità. Questo metodo offre la flessibilità di gestire geometrie complesse e carichi variabili, cosa impossibile in una linea continua.

Il ruolo dei forni a vuoto

Per i materiali come l'acciaio inossidabile, dove una superficie perfettamente pulita, brillante e priva di ossido è fondamentale, un forno a vuoto è spesso la scelta preferita per la lavorazione a batch. Fornisce un ambiente altamente controllato per la ricottura brillante, la smagnetizzazione o il trattamento in soluzione di parti finite o semilavorate.

Fare la scelta giusta per il tuo obiettivo

La forma del tuo materiale e i tuoi obiettivi di produzione determineranno la tecnologia di ricottura corretta.

- Se il tuo obiettivo principale è la produzione di massa di prodotti lunghi come fili o nastri: Un forno a ricottura continua fornisce la massima efficienza e coerenza.

- Se il tuo obiettivo principale è trattare singoli pezzi o componenti con forme complesse: Un forno a batch, come un forno a cassa o a vuoto, offre la flessibilità necessaria.

- Se il tuo obiettivo principale è la massima qualità superficiale e purezza su parti sensibili: Un forno a vuoto a batch è la scelta superiore per una finitura brillante e priva di ossido.

In definitiva, l'abbinamento del processo di ricottura al fattore di forma del prodotto è la chiave per ottenere risultati ottimali.

Tabella riassuntiva:

| Tipo di materiale | Forme comuni | Applicazioni principali |

|---|---|---|

| Acciaio inossidabile | Nastro, Filo | Parti resistenti alla corrosione, formatura |

| Leghe di rame | Filo, Tubo | Cavi elettrici, idraulica |

| Leghe di nichel | Nastro, Filo | Aerospaziale, lavorazione chimica |

| Titanio | Nastro, Filo | Industrie ad alte prestazioni |

| Metalli refrattari | Filo, Nastro | Applicazioni ad alta temperatura |

Hai bisogno di un forno ad alta temperatura su misura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo precisamente le esigenze sperimentali uniche per le industrie che lavorano materiali in filo, nastro e tubo. Contattaci oggi per migliorare l'efficienza della tua produzione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora