In sostanza, un forno ad atmosfera controllata è essenziale per qualsiasi processo di trattamento termico ad alta temperatura in cui la chimica superficiale del materiale è critica. I processi chiave che ne beneficiano includono la ricottura, la brasatura, la sinterizzazione, la carbocementazione, la nitrurazione, la carbonitrurazione e la tempra neutra. Questi forni forniscono un ambiente precisamente gestito, prevenendo reazioni chimiche indesiderate come l'ossidazione e consentendo specifiche modifiche superficiali.

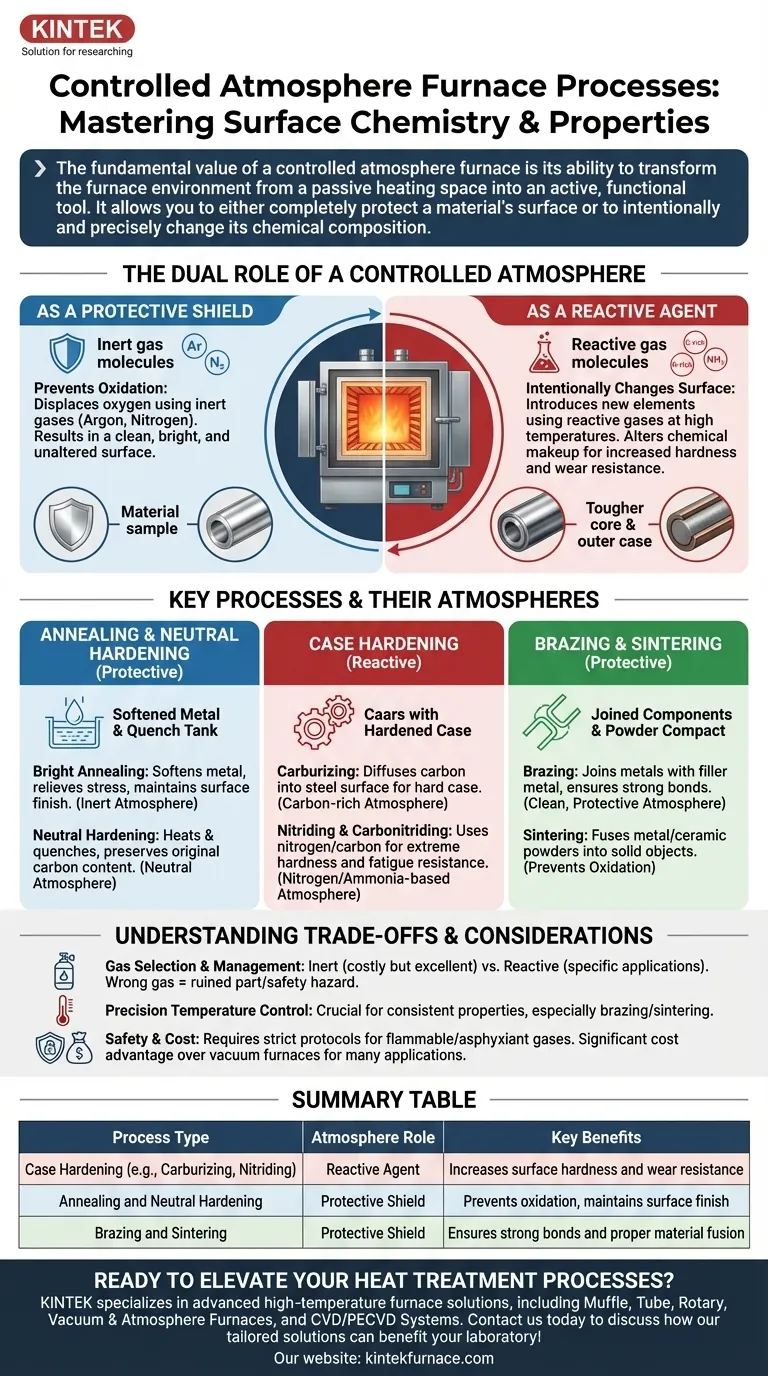

Il valore fondamentale di un forno ad atmosfera controllata è la sua capacità di trasformare l'ambiente del forno da uno spazio di riscaldamento passivo a uno strumento attivo e funzionale. Ti permette di proteggere completamente la superficie di un materiale o di modificarne intenzionalmente e con precisione la composizione chimica.

Il Doppio Ruolo di un'Atmosfera Controllata

L'"atmosfera" all'interno del forno non è solo aria; è un gas o una miscela di gas accuratamente selezionata che serve a uno dei due scopi critici. Comprendere questa distinzione è fondamentale per scegliere il processo giusto.

Come Scudo Protettivo

Molti processi di trattamento termico richiedono alte temperature che causerebbero la reazione dei materiali, in particolare dei metalli, con l'ossigeno nell'aria normale. Questa reazione, nota come ossidazione, crea uno strato di scaglia o scolorimento sulla superficie.

Un'atmosfera protettiva, che tipicamente utilizza gas inerti come argon o azoto, sposta l'ossigeno. Ciò previene l'ossidazione, assicurando che il materiale esca dal forno con una superficie pulita, lucida e inalterata.

Come Agente Reattivo

In altri processi, l'obiettivo non è proteggere la superficie ma modificarla intenzionalmente. Questo è noto come tempra superficiale.

Qui, il forno è riempito con un gas chimicamente reattivo che introduce nuovi elementi nello strato superficiale del materiale ad alte temperature. Ciò altera la composizione chimica della superficie per ottenere le proprietà desiderate, più comunemente maggiore durezza e resistenza all'usura.

Processi Chiave che Si Affidano ad Atmosfere Controllate

Diversi processi sfruttano l'atmosfera del forno in modi unici per ottenere specifici risultati sui materiali.

Tempra Superficiale (Carburazione, Nitrurazione)

Questi sono processi reattivi. La carburazione utilizza un'atmosfera ricca di carbonio per diffondere atomi di carbonio nella superficie dell'acciaio, creando una "cassa" esterna molto dura pur lasciando il nucleo tenace e duttile.

La nitrurazione e la carbonitrurazione funzionano in modo simile, utilizzando atmosfere ricche di azoto (o azoto e carbonio) per ottenere estrema durezza superficiale e resistenza alla fatica.

Ricottura e Tempra Neutra

La ricottura brillante è un processo protettivo utilizzato per ammorbidire il metallo, alleviare le tensioni interne e migliorare la duttilità senza danneggiare la finitura superficiale. Un'atmosfera inerte è cruciale per prevenire l'ossidazione che altrimenti si verificherebbe.

La tempra neutra comporta il riscaldamento di un pezzo per temprarlo e poi temprare. L'atmosfera controllata è "neutra", il che significa che non aggiunge né rimuove elementi dalla superficie del pezzo, preservandone il contenuto di carbonio originale.

Brasatura e Sinterizzazione

La brasatura è un processo per unire due pezzi di metallo usando un metallo d'apporto che fonde a una temperatura inferiore. Un'atmosfera protettiva è essenziale per mantenere i metalli di base puliti, permettendo al metallo d'apporto di bagnare correttamente le superfici e formare un legame forte.

La sinterizzazione viene utilizzata per creare oggetti solidi da polveri metalliche o ceramiche. Un'atmosfera controllata previene l'ossidazione delle particelle fini, permettendo loro di fondersi correttamente sotto calore e pressione.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni ad atmosfera controllata richiedono un'attenta gestione e comprensione dei loro principi operativi.

Selezione e Gestione del Gas

La scelta dell'atmosfera è la decisione più critica. Un gas inerte come l'argon è eccellente per la protezione ma può essere costoso. Una miscela azoto/idrogeno può essere un'atmosfera protettiva più economica, mentre i gas endotermici o a base di ammoniaca sono utilizzati per processi reattivi. Il gas sbagliato può rovinare il pezzo o creare un rischio per la sicurezza.

Controllo Preciso della Temperatura

In tutti questi processi, la temperatura è tanto critica quanto l'atmosfera. Il forno deve mantenere una temperatura precisa e uniforme per garantire proprietà dei materiali coerenti. Ciò è particolarmente vero per la brasatura e la sinterizzazione, dove lievi deviazioni possono compromettere l'integrità del prodotto finale.

Sicurezza e Costo

La manipolazione di gas infiammabili (idrogeno) o asfissianti (azoto, argon) richiede rigidi protocolli di sicurezza, adeguata ventilazione e operatori addestrati. Tuttavia, per molte applicazioni, questi forni rappresentano un significativo vantaggio in termini di costi rispetto ai forni a vuoto, fornendo il controllo ambientale necessario per ottenere risultati di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo finale determina come dovresti sfruttare un'atmosfera controllata.

- Se il tuo obiettivo principale è la tempra superficiale: Hai bisogno di un'atmosfera reattiva per processi come la carburazione o la nitrurazione per alterare chimicamente la superficie del pezzo.

- Se il tuo obiettivo principale è preservare la finitura e l'integrità superficiale: Hai bisogno di un'atmosfera protettiva, inerte per processi come la ricottura brillante, la tempra neutra o la brasatura per prevenire l'ossidazione.

- Se il tuo obiettivo principale è unire componenti o consolidare polveri: Un'atmosfera pulita e protettiva è indispensabile per la brasatura e la sinterizzazione per garantire legami forti e privi di ossidi.

In definitiva, padroneggiare l'atmosfera del forno ti dà il controllo diretto sulle proprietà chimiche e fisiche finali del tuo materiale.

Tabella Riepilogativa:

| Tipo di Processo | Ruolo dell'Atmosfera | Vantaggi Chiave |

|---|---|---|

| Tempra Superficiale (es. Carburazione, Nitrurazione) | Agente Reattivo | Aumenta la durezza superficiale e la resistenza all'usura |

| Ricottura e Tempra Neutra | Scudo Protettivo | Previene l'ossidazione, mantiene la finitura superficiale |

| Brasatura e Sinterizzazione | Scudo Protettivo | Garantisce legami forti e fusione corretta del materiale |

Sei pronto a elevare i tuoi processi di trattamento termico? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo un'ampia personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo preciso della temperatura, proprietà dei materiali migliorate e operazioni economicamente vantaggiose. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale