Per produrre ceramiche di nitruro di silicio ad alte prestazioni, un forno di sinterizzazione deve essere in grado di sostenere temperature superiori a 1800°C in un'atmosfera a pressione di azoto controllata. Inoltre, il sistema richiede la capacità di isolamento di lunga durata, tipicamente circa 120 minuti, per garantire la completa densificazione e trasformazione di fase.

Le ceramiche ad alte prestazioni richiedono più del semplice calore; richiedono un ambiente precisamente controllato per gestire i cambiamenti di fase. Il forno deve facilitare un processo di dissoluzione-precipitazione che trasforma le fasi alfa in fasi beta, raggiungendo densità relative superiori al 97% attraverso un tempo prolungato di riempimento dei pori.

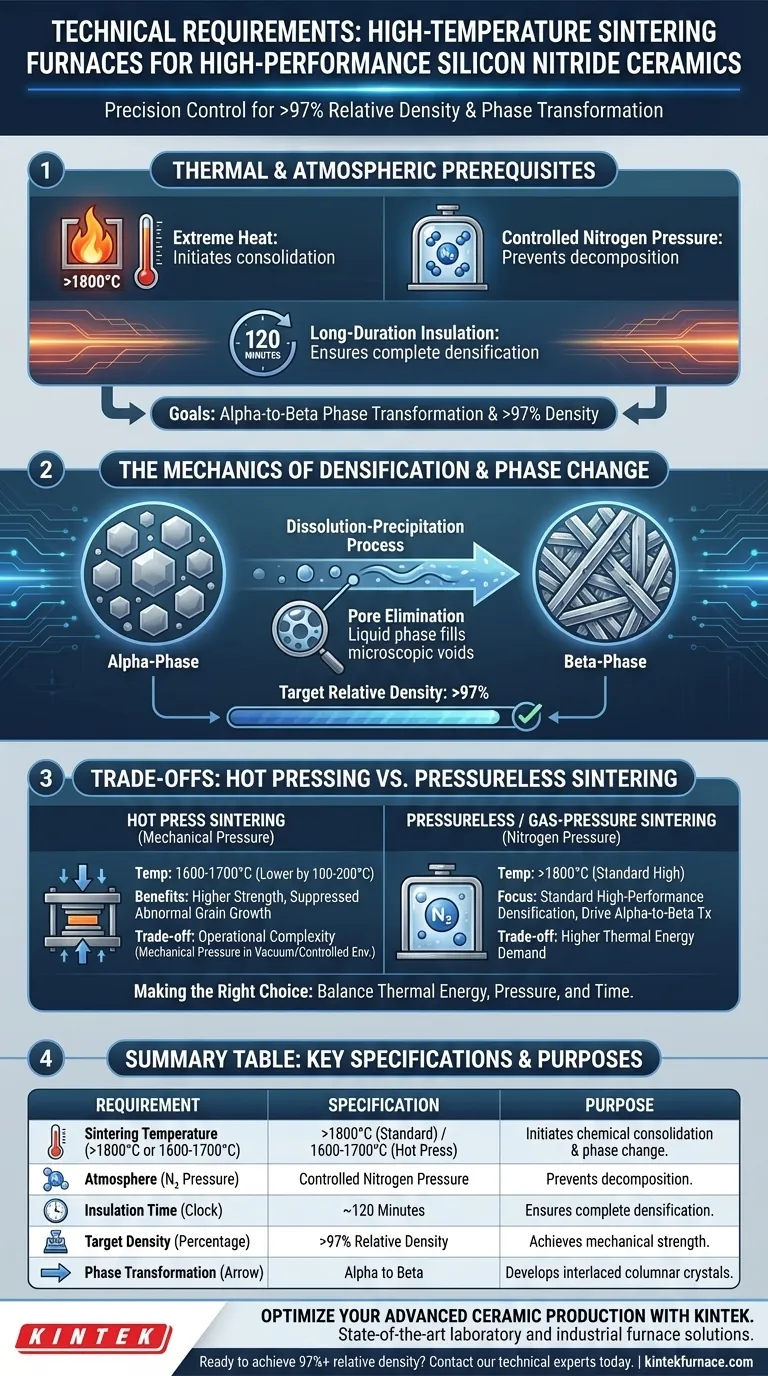

Prerequisiti Termici e Atmosferici

Raggiungere la Soglia Termica

Il forno deve raggiungere e mantenere in modo affidabile temperature superiori a 1800°C. Questo calore estremo è il catalizzatore fondamentale necessario per avviare le specifiche interazioni chimiche necessarie per il consolidamento del nitruro di silicio.

Il Ruolo della Pressione di Azoto

Operare sotto pressione di azoto è obbligatorio a queste temperature. Senza questa atmosfera pressurizzata, il nitruro di silicio tende a decomporsi piuttosto che a densificarsi, compromettendo l'integrità strutturale del prodotto finale.

Gestione della Trasformazione di Fase

L'ambiente termico deve supportare il processo di dissoluzione-precipitazione. Questo meccanismo è responsabile della trasformazione del materiale dalle fasi alfa-nitruro di silicio alle desiderate fasi beta-nitruro di silicio.

La Meccanica della Densificazione

Creazione della Struttura Cristallina

L'obiettivo primario del ciclo di sinterizzazione è sviluppare una struttura cristallina colonnare interconnessa. Questa specifica microstruttura è ciò che conferisce al nitruro di silicio ad alte prestazioni le sue rinomate proprietà meccaniche.

L'Importanza del Tempo di Isolamento

Il solo calore elevato non è sufficiente; il forno deve mantenere queste condizioni per periodi prolungati, come 120 minuti.

Ottenere l'Eliminazione dei Pori

Durante questo lungo periodo di isolamento, la fase liquida formata dagli ausiliari di sinterizzazione fluisce per riempire i vuoti microscopici. Questo processo è fondamentale per ottenere un materiale finale con una densità relativa superiore al 97%.

Comprendere i Compromessi: Pressatura a Caldo vs. Senza Pressione

Riduzione delle Richieste Termiche

Se il forno utilizza la sinterizzazione a pressatura a caldo (applicazione di pressione meccanica), la temperatura di processo richiesta può essere ridotta di 100-200°C rispetto ai sistemi senza pressione o a pressione di gas.

Miglioramento delle Proprietà Meccaniche

La pressione meccanica fornisce una forza motrice esterna che facilita il riarrangiamento delle particelle e la deformazione plastica. Questo metodo sopprime efficacemente la crescita anomala dei grani, risultando spesso in una maggiore resistenza e conducibilità termica.

Complessità Operativa

Mentre la pressatura a caldo riduce i requisiti di temperatura, introduce la complessità di mantenere una pressione meccanica continua (ad es. 10 MPa) in un ambiente sottovuoto o controllato. Questo è spesso un compromesso tra il consumo di energia termica e la complessità dell'attrezzatura meccanica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta configurazione del forno dipende in gran parte dai tuoi specifici obiettivi microstrutturali e di densità.

- Se il tuo obiettivo principale è la densificazione standard ad alte prestazioni: Dai priorità a un forno in grado di raggiungere temperature superiori a 1800°C con elevate capacità di pressione di azoto per guidare la trasformazione da alfa a beta senza ausili meccanici.

- Se il tuo obiettivo principale è massimizzare la resistenza a temperature più basse: Seleziona un forno di sinterizzazione a pressatura a caldo per sfruttare la pressione meccanica per la completa densificazione e la soppressione della crescita dei grani a carichi termici significativamente ridotti.

La vera produzione di ceramiche ad alte prestazioni è il risultato di un preciso bilanciamento tra energia termica, pressione atmosferica e tempo per eliminare la porosità a livello microscopico.

Tabella Riassuntiva:

| Requisito | Specifiche | Scopo |

|---|---|---|

| Temperatura di Sinterizzazione | >1800°C (Standard) / 1600-1700°C (Pressatura a Caldo) | Inizia il consolidamento chimico e la trasformazione di fase da alfa a beta. |

| Atmosfera | Pressione di Azoto Controllata | Previene la decomposizione del nitruro di silicio a temperature estreme. |

| Tempo di Isolamento | ~120 Minuti | Garantisce la completa densificazione e l'eliminazione dei pori. |

| Densità Obiettivo | >97% Densità Relativa | Raggiunge la necessaria resistenza meccanica e integrità strutturale. |

| Trasformazione di Fase | Fase Alfa a Fase Beta | Sviluppa cristalli colonnari interconnessi per prestazioni superiori. |

Ottimizza la Tua Produzione di Ceramiche Avanzate con KINTEK

La produzione di nitruro di silicio ad alte prestazioni richiede estrema precisione nel controllo della temperatura e nella stabilità atmosferica. KINTEK fornisce soluzioni di forni da laboratorio e industriali all'avanguardia progettate per soddisfare queste rigorose esigenze.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre a forni specializzati per la sinterizzazione ad alta temperatura. Sia che tu richieda ambienti ad alta pressione di azoto per la sinterizzazione a pressione di gas o precisione meccanica per la pressatura a caldo, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di ricerca sui materiali o di produzione.

Pronto a raggiungere una densità relativa del 97%+ nelle tue ceramiche? Contatta oggi i nostri esperti tecnici per discutere come le nostre soluzioni ad alta temperatura possono migliorare l'efficienza del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Riferimenti

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali controlli ambientali offre un forno a diffusione sotto vuoto? Trattamento termico sotto alto vuoto

- Come viene utilizzato il brasatura a forno nell'industria automobilistica? Creazione di giunti resistenti e a prova di perdite

- Qual è il significato della differenza di temperatura dell'isteresi termica (Xth) nella sinterizzazione sotto vuoto? Controllo del ritardo del calore

- Qual è lo scopo specifico dell'utilizzo di un forno ad alta temperatura sotto vuoto per il pre-trattamento delle polveri? Garantire interfacce nitide

- Come la ricottura sottovuoto è vantaggiosa per la produzione di fogli di alluminio ad alta purezza? Ottenere Purezza e Prestazioni Superiori

- Qual è lo scopo della zona calda in un forno a vuoto e quali materiali vengono comunemente utilizzati per la schermatura termica? Ottimizza i tuoi processi ad alta temperatura

- Perché il controllo dei livelli di zolfo è vantaggioso per la rimozione delle impurità di stagno? Ottimizzare l'efficienza della produzione di acciaio sottovuoto

- Cos'è il processo di tempra sottovuoto? Ottenere pezzi brillanti, privi di ossido con una tenacità superiore