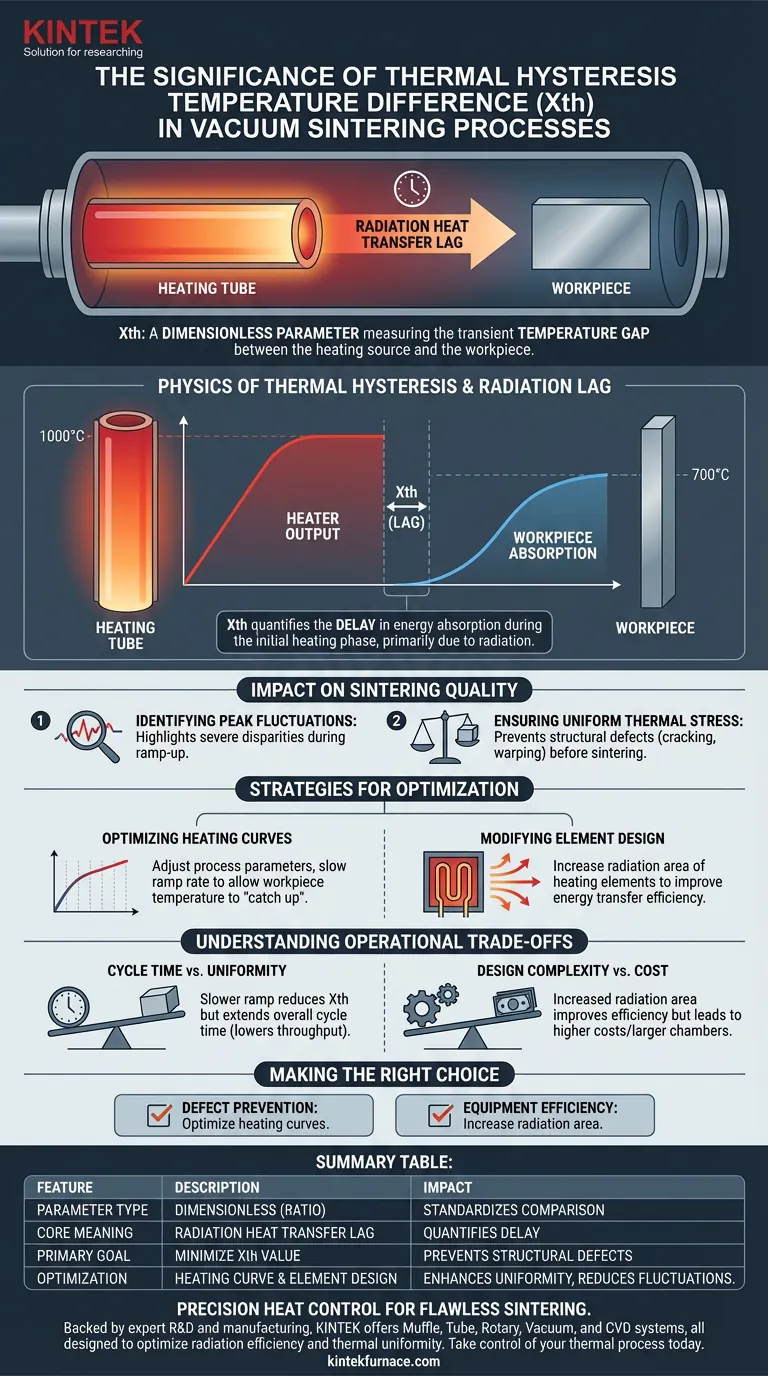

La differenza di temperatura dell'isteresi termica (Xth) è un parametro adimensionale che misura quantitativamente il divario di temperatura transitorio tra la fonte di calore (tubo) e il pezzo durante la sinterizzazione sotto vuoto. Questa metrica è significativa perché definisce il ritardo del trasferimento di calore per irraggiamento, ovvero il ritardo tra il raggiungimento della temperatura da parte del riscaldatore e l'assorbimento di tale energia da parte del pezzo, che è fondamentale per controllare la qualità durante la fase iniziale di riscaldamento.

Il calcolo dell'Xth consente agli operatori di identificare e controllare le fluttuazioni di picco della temperatura durante la fase di rampa. Riducendo al minimo questo valore, i produttori possono garantire uno stress termico uniforme, prevenendo difetti causati da un riscaldamento non uniforme.

La fisica dell'isteresi termica

Comprensione del ritardo radiante

In un ambiente sottovuoto, il trasferimento di calore si basa principalmente sull'irraggiamento piuttosto che sulla convezione. Questo meccanismo crea un ritardo intrinseco tra l'emissione di energia del tubo riscaldante e l'assorbimento di energia del pezzo. L'Xth fornisce un valore numerico specifico per rappresentare questo ritardo.

Il ruolo del parametro

L'Xth è un parametro adimensionale, il che significa che descrive un rapporto o una relazione piuttosto che un valore di temperatura grezzo. Ciò consente un modo standardizzato per confrontare l'efficienza del riscaldamento e il ritardo tra diverse configurazioni di forno o cicli di processo.

Impatto sulla qualità della sinterizzazione

Identificazione delle fluttuazioni di picco

La principale importanza operativa dell'Xth è la sua capacità di evidenziare le fluttuazioni di picco della temperatura. Queste disparità sono più gravi durante la fase iniziale di riscaldamento, quando il forno sta aumentando la temperatura da quella ambiente.

Garantire uno stress termico uniforme

Se la differenza di temperatura tra il riscaldatore e il pezzo è troppo elevata, il pezzo subisce un'espansione non uniforme. Monitorando e riducendo l'Xth, gli operatori garantiscono uno stress termico uniforme. Ciò previene problemi di integrità strutturale, come crepe o deformazioni, prima ancora che il materiale raggiunga la temperatura di sinterizzazione finale.

Strategie di ottimizzazione

Ottimizzazione delle curve di riscaldamento

Uno dei modi più efficaci per ridurre l'effetto dell'isteresi termica è modificare i parametri di processo. Ottimizzare le curve di riscaldamento, in particolare rallentando la velocità di rampa, consente alla temperatura del pezzo di "recuperare" quella del tubo riscaldante, riducendo al minimo il valore Xth.

Modifica del design degli elementi

L'ottimizzazione può essere ottenuta anche tramite modifiche hardware. Aumentare l'area radiante degli elementi riscaldanti migliora l'efficienza del trasferimento di energia. Questa modifica fisica riduce il tempo di ritardo, abbassando così naturalmente il valore Xth.

Comprensione dei compromessi operativi

Tempo ciclo vs. Uniformità

Sebbene la minimizzazione dell'Xth sia ideale per la qualità, il raggiungimento di un'isteresi quasi nulla richiede spesso un significativo rallentamento della rampa di riscaldamento. Ciò prolunga il tempo ciclo complessivo e può ridurre la produttività.

Complessità del design vs. Costo

Aumentare l'area radiante degli elementi riscaldanti riduce efficacemente l'isteresi ma influisce sul design del forno. Questo approccio può comportare costi di attrezzatura più elevati o richiedere camere forno più grandi per ospitare la maggiore superficie degli elementi riscaldanti.

Fare la scelta giusta per il tuo obiettivo

Per gestire efficacemente l'isteresi termica nel tuo processo di sinterizzazione sotto vuoto, considera le tue priorità specifiche:

- Se la tua priorità principale è la prevenzione dei difetti: Ottimizza le tue curve di riscaldamento per ridurre al minimo l'Xth, garantendo che il pezzo subisca uno stress uniforme durante la fase critica iniziale di riscaldamento.

- Se la tua priorità principale è l'efficienza dell'attrezzatura: Aumenta l'area radiante dei tuoi elementi riscaldanti per ridurre fisicamente il ritardo nel trasferimento di calore senza necessariamente prolungare i tempi ciclo.

Quantificando il ritardo tra il tuo riscaldatore e il tuo pezzo, trasformi una variabile nascosta in un parametro di processo controllabile.

Tabella riassuntiva:

| Caratteristica | Descrizione | Impatto sulla sinterizzazione |

|---|---|---|

| Tipo di parametro | Adimensionale (Rapporto) | Standardizza il confronto dell'efficienza del riscaldamento |

| Significato principale | Ritardo del trasferimento di calore per irraggiamento | Quantifica il ritardo tra riscaldatore e pezzo |

| Obiettivo principale | Minimizzare il valore Xth | Previene difetti strutturali come deformazioni/crepe |

| Ottimizzazione | Curva di riscaldamento e design degli elementi | Migliora l'uniformità e riduce le fluttuazioni di picco |

Controllo preciso del calore per una sinterizzazione impeccabile

L'isteresi termica può fare la differenza tra un pezzo ad alte prestazioni e un costoso fallimento. Presso KINTEK, comprendiamo che il controllo del parametro Xth richiede più di semplici attrezzature standard: richiede ingegneria di precisione.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per ottimizzare l'efficienza radiante e l'uniformità termica. Sia che tu abbia bisogno di perfezionare le tue curve di riscaldamento o che richieda un forno ad alta temperatura da laboratorio personalizzabile su misura per le tue esigenze di sinterizzazione uniche, il nostro team è pronto ad assisterti.

Prendi il controllo del tuo processo termico oggi stesso. Contatta subito i nostri esperti per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come ottimizza un forno di sinterizzazione i compatti verdi Al/CNT? Ottenere alta densificazione e microstruttura di precisione

- Quali sono le caratteristiche prestazionali dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per le tue esigenze di trattamento termico

- Cos'è un forno di sinterizzazione sottovuoto? Ottenere materiali densi e di elevata purezza

- Qual è la funzione critica del coperchio e del corpo raffreddati ad acqua in un forno a vuoto durante il processo di distillazione del magnesio?

- A cosa servono i forni sottovuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Qual è la funzione di un forno di ricottura ad idrogeno ad alta pressione? Raggiungere una profonda saturazione nei campioni di acciaio

- Quali capacità aggiuntive offrono i forni sottovuoto da laboratorio oltre al riscaldamento ad alta temperatura? Sblocca il controllo di precisione per materiali avanzati

- Quali sono le funzioni della camera a vuoto in un forno? Assicurare purezza e precisione nei processi ad alta temperatura