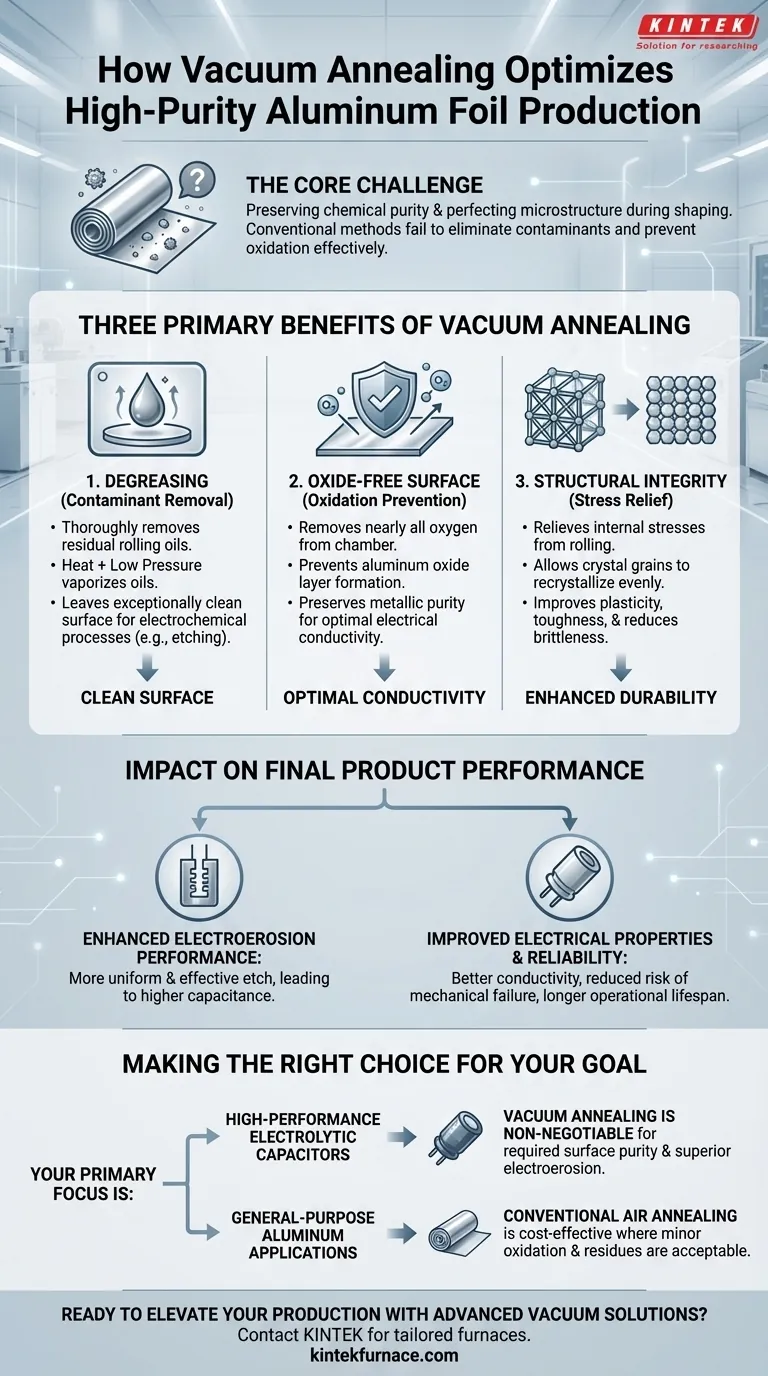

Nella produzione di fogli di alluminio ad alta purezza, la ricottura sottovuoto è un processo critico che offre tre vantaggi principali: rimuove accuratamente gli oli di laminazione residui, previene l'ossidazione superficiale e allevia le tensioni interne derivanti dalla produzione. Questa combinazione assicura che il foglio raggiunga la purezza superficiale incontaminata e l'integrità strutturale richieste per applicazioni ad alte prestazioni come i condensatori elettrolitici.

La sfida principale con il foglio di alluminio ad alta purezza non è solo modellarlo, ma preservarne la purezza chimica e perfezionarne la microstruttura. La ricottura sottovuoto risolve questo problema creando un ambiente controllato che elimina i contaminanti e affina le proprietà del materiale in un modo che i metodi di riscaldamento convenzionali non possono fare.

Le Funzioni Principali della Ricottura Sottovuoto

Per comprenderne i benefici, dobbiamo esaminare come l'ambiente sottovuoto modifichi fondamentalmente il processo di ricottura. Non si tratta solo di riscaldare il metallo; si tratta di ciò che viene rimosso e di ciò che viene prevenuto durante quel riscaldamento.

Rimozione dei Contaminanti e Purezza Superficiale

Durante il processo di laminazione, gli oli vengono utilizzati per lubrificare e raffreddare l'alluminio. Tracce di questi oli rimangono inevitabilmente intrappolate sulla superficie del foglio e tra gli strati di un rotolo strettamente avvolto.

La ricottura sottovuoto eccelle nella sgrassatura. La combinazione di calore e bassa pressione fa sì che questi oli residui vaporizzino, permettendo al sistema sottovuoto di pomparli via, lasciando una superficie eccezionalmente pulita.

Questa pulizia è essenziale per i successivi processi elettrochimici, come l'incisione richiesta per creare anodi di condensatori ad alta superficie.

Prevenzione dell'Ossidazione Superficiale

L'alluminio è altamente reattivo con l'ossigeno, specialmente alle temperature elevate richieste per la ricottura.

In un forno convenzionale, uno strato di ossido di alluminio si formerebbe istantaneamente sulla superficie del foglio. Un forno a vuoto rimuove quasi tutto l'ossigeno dalla camera, prevenendo l'ossidazione e preservando la purezza metallica del foglio.

Questa superficie priva di ossido è fondamentale per garantire una conduttività elettrica e prestazioni ottimali nel prodotto finale.

Alleviamento dello Stress Interno per l'Integrità Strutturale

Il processo di laminazione meccanica introduce uno significativo stress interno nella struttura cristallina dell'alluminio. Questo stress può rendere il foglio fragile e instabile, portando a difetti nelle fasi successive della produzione.

La ricottura allevia questo stress permettendo ai grani cristallini di ricristallizzare in una disposizione più uniforme e stabile. Questo migliora la plasticità e la tenacità del materiale, rendendolo più durevole e prevedibile per la lavorazione e l'uso.

Garantire l'Uniformità Attraverso un Controllo Preciso della Temperatura

I forni a vuoto forniscono un riscaldamento altamente uniforme in un ambiente controllato. Per i fogli estremamente sottili, questo previene punti caldi, deformazioni o strutture granulari incoerenti lungo il rotolo, assicurando che ogni parte del materiale soddisfi le stesse precise specifiche.

Comprendere i Compromessi

Sebbene la ricottura sottovuoto fornisca risultati superiori, è importante comprenderne la posizione rispetto ai metodi convenzionali. La scelta è un classico compromesso tra costi di lavorazione e qualità del prodotto finale.

Lo Svantaggio: Costo e Complessità

I forni a vuoto rappresentano un investimento di capitale maggiore e hanno una complessità operativa superiore rispetto ai forni ad aria standard. I cicli di processo possono anche essere più lunghi a causa del tempo richiesto per pompare la camera fino al livello di vuoto desiderato.

Il Vantaggio Critico: Qualità Ineguagliabile

Per applicazioni esigenti, i miglioramenti della qualità non sono solo vantaggiosi, ma obbligatori. La ricottura convenzionale semplicemente non può produrre fogli con la bassa contaminazione e l'assenza di ossidazione superficiale richieste per l'elettronica ad alte prestazioni.

La sgrassatura e la prevenzione dell'ossidazione offerte da un ambiente sottovuoto sono ciò che eleva il materiale da una merce standard a un componente tecnico di alto valore.

Come Questo Influisce sulle Prestazioni del Prodotto Finale

I vantaggi della ricottura sottovuoto non sono meramente teorici. Hanno un impatto diretto e misurabile sulla qualità e sull'affidabilità del componente elettronico finale.

Miglioramento delle Prestazioni di Elettroerosione

Per i condensatori elettrolitici in alluminio, il foglio deve essere inciso elettrochimicamente per aumentare drasticamente la sua superficie. Una superficie pulita, pura e priva di ossido, come quella prodotta dalla ricottura sottovuoto, consente un'incisione più uniforme ed efficace.

Ciò si traduce in una maggiore capacità e migliori prestazioni complessive del condensatore finito.

Miglioramento delle Proprietà Elettriche e dell'Affidabilità

Eliminando i contaminanti superficiali e prevenendo gli strati di ossido, la ricottura sottovuoto assicura che il foglio di alluminio abbia le migliori proprietà elettriche possibili. La migliore integrità strutturale derivante dall'alleviamento dello stress riduce anche il rischio di guasti meccanici durante l'avvolgimento e l'assemblaggio del condensatore.

Questo si traduce direttamente in un prodotto finale più affidabile e di qualità superiore con una maggiore durata operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi allineare il metodo con il tuo obiettivo finale.

- Se il tuo obiettivo principale sono i condensatori elettrolitici ad alte prestazioni: La ricottura sottovuoto è indispensabile per raggiungere la purezza superficiale richiesta e le prestazioni superiori di elettroerosione.

- Se il tuo obiettivo principale sono le applicazioni generiche dell'alluminio: La ricottura ad aria convenzionale è spesso una soluzione più economica dove una leggera ossidazione superficiale e contaminanti residui sono accettabili.

- Se il tuo obiettivo principale è massimizzare la stabilità del materiale per successive lavorazioni delicate: Il superiore alleviamento dello stress e l'uniformità strutturale derivanti dalla ricottura sottovuoto sono fondamentali per prevenire difetti e garantire la coerenza.

In definitiva, scegliere il giusto processo termico è fondamentale per garantire le prestazioni e l'affidabilità del tuo prodotto finale.

Tabella Riepilogativa:

| Beneficio | Impatto Chiave |

|---|---|

| Rimozione Contaminanti | Elimina gli oli residui per superfici pulite, migliorando l'incisione elettrochimica |

| Prevenzione Ossidazione | Mantiene la purezza metallica, garantendo una conduttività elettrica ottimale |

| Alleviamento Stress | Migliora la plasticità e la tenacità, riducendo la fragilità e i difetti |

| Riscaldamento Uniforme | Previene la deformazione e assicura una struttura granulare coerente su tutto il foglio |

Pronto a elevare la produzione di fogli di alluminio ad alta purezza con soluzioni avanzate di ricottura sottovuoto? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a vuoto su misura possono migliorare la purezza, l'affidabilità e le prestazioni del tuo materiale per applicazioni esigenti come i condensatori elettrolitici!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le applicazioni primarie dei forni sottovuoto? Ottenere un trattamento termico ad alta purezza per l'aerospaziale e il medicale

- Qual è lo scopo di un forno di ricottura nell'industria meccanica? Migliorare le prestazioni e l'efficienza dei metalli

- Perché le sospensioni miste di nitruro di silicio devono subire la rimozione del solvente in un forno ad alto vuoto? Garantire l'integrità ceramica di picco

- Che cos'è un forno sottovuoto ad alta temperatura e dove viene comunemente utilizzato? Essenziale per la purezza nella scienza dei materiali

- Perché cuocere i fogli degli elettrodi in un forno sotto vuoto per le celle a bottone? Garantire prestazioni della batteria e purezza chimica

- Qual è la funzione di un forno di austenitizzazione sotto vuoto per l'acciaio SCM440? Ottenere un trattamento termico di precisione

- Qual è il ruolo critico di un ambiente ad alto vuoto nel recupero del magnesio? Sblocco di un'efficiente separazione delle leghe Al-Mg

- Perché un ambiente sottovuoto è essenziale quando si utilizza un forno Spark Plasma Sintering (SPS) per Ti64-Si3N4-ZrO2? Raggiungere densità e purezza ottimali