Nell'industria automobilistica, la brasatura a forno è un processo produttivo critico utilizzato per creare giunti resistenti, durevoli e a prova di perdite per componenti essenziali. È il metodo di scelta per parti che vanno dagli ingranaggi della trasmissione e dai componenti del motore ai radiatori e ai sistemi di condizionamento dell'aria, incidendo direttamente sulle prestazioni e sull'affidabilità del veicolo.

Il valore fondamentale della brasatura a forno nelle applicazioni automobilistiche non è solo l'unione di parti metalliche, ma farlo in un ambiente altamente controllato che migliora le proprietà dei materiali come durezza e resistenza all'usura, garantendo la longevità e la sicurezza dei sistemi critici.

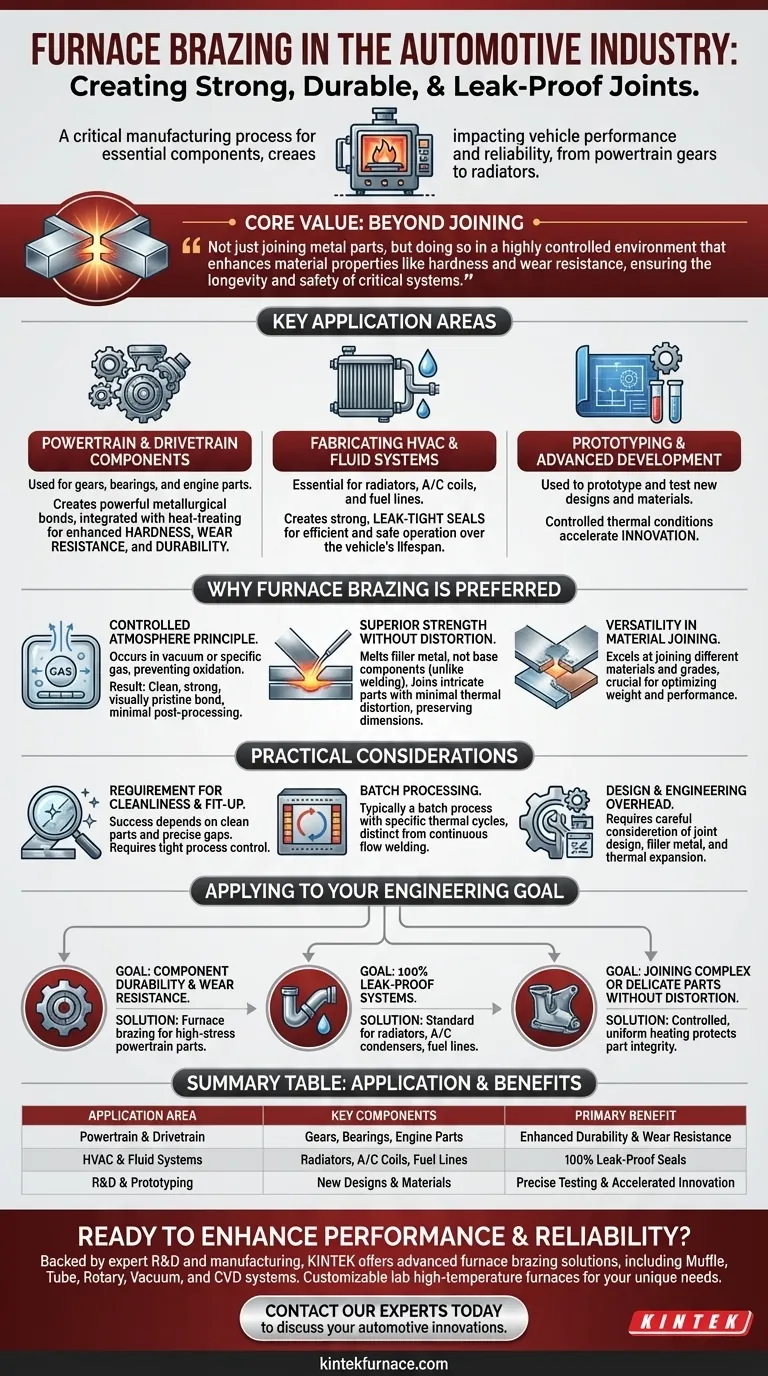

Il Ruolo della Brasatura a Forno nella Produzione Automobilistica

La brasatura a forno non è una soluzione universale; viene applicata strategicamente dove l'integrità del giunto e il miglioramento dei materiali sono fondamentali. Il suo utilizzo è concentrato nei sistemi che subiscono elevate sollecitazioni, variazioni di temperatura o richiedono una tenuta assoluta.

Unione di Componenti della Trasmissione e del Gruppo Propulsore

Il processo è ampiamente utilizzato per componenti come ingranaggi, cuscinetti e varie parti del motore.

Riscaldando l'assemblaggio in un forno controllato, il processo di brasatura crea un potente legame metallurgico. Questo non solo unisce le parti, ma può anche essere integrato con il trattamento termico, migliorando la durezza, la resistenza all'usura e la durabilità complessiva del componente finale.

Fabbricazione di Sistemi HVAC e Fluidi

La brasatura a forno è essenziale per la produzione di assemblaggi per riscaldamento, ventilazione e condizionamento dell'aria (HVAC).

Componenti come radiatori, serpentine del condizionatore d'aria e linee del carburante si affidano a questo metodo per creare sigillature resistenti e a tenuta stagna. Ciò garantisce che i sistemi di refrigerante e carburante funzionino in modo efficiente e sicuro senza perdite per tutta la vita del veicolo.

Prototipazione e Sviluppo Avanzato

Oltre alla produzione di massa, la brasatura a forno è uno strumento chiave nella ricerca e sviluppo automobilistico.

Gli ingegneri utilizzano il processo per prototipare e testare nuovi progetti per un'ampia varietà di parti. Le condizioni termiche controllate di un forno consentono uno studio preciso di come si comportano nuovi materiali e configurazioni di giunti, accelerando l'innovazione.

Perché la Brasatura a Forno è il Metodo Preferito

La preferenza per la brasatura a forno rispetto ad altri metodi di giunzione, come la saldatura, deriva dai suoi vantaggi unici in termini di controllo, precisione e qualità del giunto finale.

Il Principio di un'Atmosfera Controllata

La brasatura a forno avviene all'interno di un ambiente sigillato, spesso un vuoto o un'atmosfera gassosa specifica.

Questo ambiente controllato impedisce all'ossidazione e ad altri contaminanti di compromettere il giunto. Il risultato è un legame pulito, resistente e visivamente impeccabile che richiede poca o nessuna post-lavorazione.

Resistenza Superiore del Giunto Senza Distorsioni

Il processo funziona fondendo un metallo d'apporto che fluisce tra i componenti di base, i quali non si fondono essi stessi.

Questa è una distinzione fondamentale rispetto alla saldatura. Consente l'unione di parti intricate o a parete sottile con minima distorsione termica, preservando le loro dimensioni originali e le proprietà meccaniche mentre crea un legame robusto e uniforme.

Versatilità nell'Unione di Materiali

La brasatura a forno eccelle nell'unire materiali con proprietà diverse, come diversi gradi di acciaio o anche metalli non ferrosi presenti nei sistemi di raffreddamento. Questa flessibilità è cruciale per i moderni design di veicoli che utilizzano un mix di materiali per ottimizzare peso e prestazioni.

Comprensione delle Considerazioni Pratiche

Sebbene altamente efficace, la brasatura a forno è un processo specializzato con requisiti specifici che lo rendono ideale per alcune applicazioni ma meno per altre.

Requisito di Pulizia e Accoppiamento

Il successo di un giunto brasato dipende interamente dalla pulizia delle parti e dallo spazio preciso tra di esse. Qualsiasi contaminante o tolleranza errata impedirà al metallo d'apporto di bagnare correttamente le superfici e creare un legame resistente, richiedendo un rigoroso controllo del processo.

Lavorazione a Lotti vs. Flusso Continuo

La brasatura a forno è tipicamente un processo a lotti, in cui le parti vengono caricate in un forno per un ciclo termico specifico. Questo può essere meno adatto al flusso continuo ad alta velocità di alcune linee di assemblaggio automobilistiche rispetto a processi istantanei come la saldatura robotizzata.

Sovraccarico di Progettazione e Ingegneria

La corretta progettazione di un componente per la brasatura a forno richiede un'attenta considerazione della progettazione del giunto, della selezione del metallo d'apporto e dei tassi di espansione termica. Ciò aggiunge un requisito di ingegneria iniziale per garantire che il processo sia di successo e ripetibile.

Applicare la Brasatura a Forno al Tuo Obiettivo

Per sfruttare efficacemente questo processo, allinea il metodo con il tuo specifico obiettivo ingegneristico.

- Se il tuo obiettivo principale è la durabilità del componente e la resistenza all'usura: La brasatura a forno è la scelta ideale per parti della trasmissione ad alto stress come ingranaggi e assemblaggi motore.

- Se il tuo obiettivo principale è creare sistemi a tenuta stagna al 100%: Questo è lo standard per la fabbricazione di radiatori, condensatori A/C e linee del carburante affidabili.

- Se il tuo obiettivo principale è unire parti complesse o delicate senza distorsioni: Il riscaldamento controllato e uniforme della brasatura a forno protegge l'integrità della parte meglio della saldatura localizzata.

In definitiva, la brasatura a forno è una tecnologia di precisione che consente la produzione di componenti automobilistici più performanti e affidabili.

Tabella Riassuntiva:

| Area di Applicazione | Componenti Chiave | Beneficio Principale |

|---|---|---|

| Trasmissione e Gruppo Propulsore | Ingranaggi, Cuscinetti, Parti Motore | Durabilità e Resistenza all'Usura Migliorate |

| Sistemi HVAC e Fluidi | Radiatori, Serpentine A/C, Linee Carburante | Tenute a Tenuta Stagna al 100% |

| R&S e Prototipazione | Nuovi Progetti e Materiali | Test Precisi e Innovazione Accelerata |

Pronto a migliorare le prestazioni e l'affidabilità dei tuoi componenti automobilistici?

Supportata da R&S e produzione esperte, KINTEK offre soluzioni avanzate di brasatura a forno, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono tutti personalizzabili per soddisfare le tue esigenze uniche di produzione o prototipazione per la creazione di giunti resistenti, durevoli e a prova di perdite.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di brasatura può portare avanti le tue innovazioni automobilistiche.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati