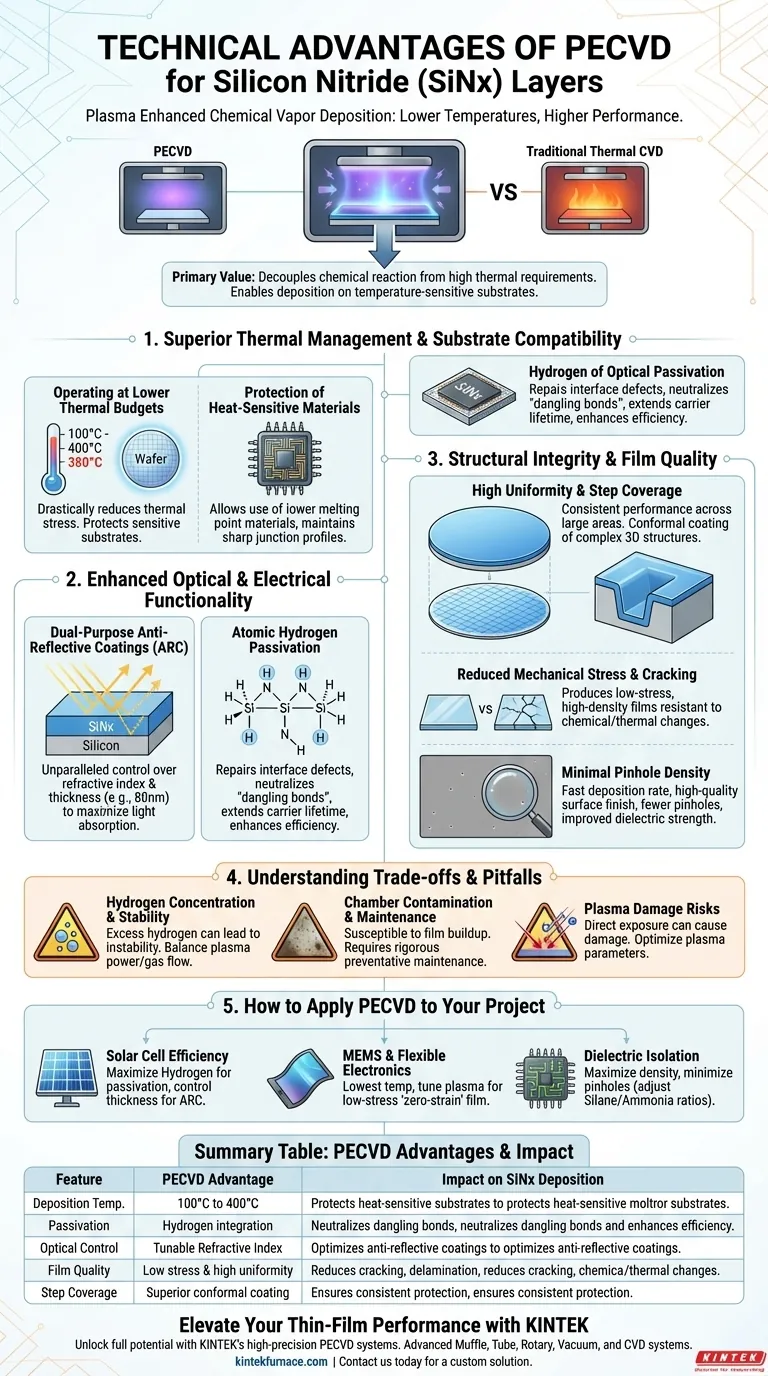

I sistemi di deposizione chimica da vapore potenziata al plasma (PECVD) offrono un vantaggio tecnico critico utilizzando l'energia del plasma per guidare le reazioni chimiche a temperature significativamente più basse rispetto alla deposizione chimica da vapore termica convenzionale. Durante la deposizione di nitruro di silicio (SiNx), questo processo consente un controllo preciso dello spessore del film e dell'indice di rifrazione, facilitando al contempo la passivazione dell'idrogeno, essenziale per migliorare le prestazioni elettriche e l'efficienza dei dispositivi a semiconduttore e delle celle solari.

Il valore principale del PECVD risiede nella sua capacità di disaccoppiare la reazione chimica dai requisiti termici elevati, consentendo la deposizione di film di SiNx di alta qualità e a basso stress su substrati sensibili alla temperatura. Questa tecnica funge contemporaneamente da rivestimento antiriflesso funzionale e da strato di passivazione critico.

Gestione Termica Superiore e Compatibilità con i Substrati

Funzionamento con Budget Termici Inferiori

La deposizione chimica da vapore standard richiede spesso alte temperature che possono danneggiare substrati sensibili o strati di dispositivo preesistenti. Il PECVD funziona efficacemente tra 100°C e 400°C (comunemente intorno a 380°C), riducendo drasticamente lo stress termico applicato al wafer.

Protezione dei Materiali Sensibili al Calore

Mantenendo un requisito di temperatura di base più basso, il PECVD consente l'uso di materiali con punti di fusione più bassi o quelli inclini alla diffusione ad alte temperature. Questa flessibilità è vitale per l'elettronica avanzata in cui il mantenimento di profili di giunzione netti è una priorità.

Funzionalità Ottiche ed Elettriche Migliorate

Rivestimenti Antiriflesso (ARC) a Doppio Scopo

Gli strati di SiNx PECVD sono frequentemente utilizzati come rivestimenti antiriflesso grazie al controllo impareggiabile del sistema sull'indice di rifrazione e sullo spessore del film. Questa precisione consente agli ingegneri di mirare a lunghezze d'onda specifiche, come strati di 80 nm, per massimizzare l'assorbimento della luce attraverso l'interferenza coerente.

Passivazione con Idrogeno Atomico

Durante il processo PECVD, gli atomi di idrogeno vengono naturalmente introdotti nel film di SiNx e nell'interfaccia di silicio sottostante. Questa passivazione dell'idrogeno ripara i difetti dell'interfaccia e neutralizza i "legami pendenti", prolungando significativamente la vita dei portatori e migliorando l'efficienza della conversione fotoelettrica.

Integrità Strutturale e Qualità del Film

Elevata Uniformità e Copertura dei Gradini

I sistemi PECVD producono film con elevata uniformità su substrati di ampia area, garantendo prestazioni costanti nella produzione di massa. Il processo fornisce anche una copertura dei gradini superiore, il che significa che lo strato di SiNx può rivestire conformemente strutture 3D complesse senza lasciare vuoti o punti sottili.

Stress Meccanico e Crepe Ridotti

A differenza della CVD tradizionale, il PECVD produce film a basso stress meno suscettibili a crepe o delaminazione. Gli strati di SiNx risultanti presentano un elevato reticolamento e densità, fornendo una robusta resistenza a successive variazioni chimiche o termiche.

Densità Minima di Punti di Iniezione

L'ambiente potenziato al plasma facilita una rapida velocità di deposizione mantenendo una finitura superficiale di alta qualità. Ciò porta a film con meno punti di iniezione, migliorando la resistenza dielettrica e le qualità protettive dello strato di SiNx.

Comprendere i Compromessi e le Insidie

Concentrazione e Stabilità dell'Idrogeno

Sebbene l'idrogeno sia benefico per la passivazione, un eccesso di idrogeno nel film di SiNx può portare a problemi di stabilità a lungo termine o "bolle" durante i successivi passaggi ad alta temperatura. Gli ingegneri devono bilanciare attentamente la potenza del plasma e il flusso di gas per ottenere il contenuto di idrogeno desiderato.

Contaminazione e Manutenzione della Camera

Le camere PECVD sono suscettibili all'accumulo di film spessi sulle pareti, che possono staccarsi e contaminare il substrato. Sebbene questi sistemi siano relativamente facili da pulire rispetto ad alcune alternative, è necessaria una rigorosa pianificazione della manutenzione preventiva per garantire rese elevate.

Rischi di Danni da Plasma

L'esposizione diretta a plasma ad alta energia può occasionalmente causare "danni da plasma" a ossidi di gate sensibili o strutture superficiali. È necessario ottimizzare la frequenza e la potenza del plasma per ridurre al minimo il bombardamento ionico mantenendo le velocità di deposizione.

Come Applicare il PECVD al Tuo Progetto

Quando si integra il SiNx PECVD nel flusso di produzione, gli obiettivi tecnici specifici detteranno i parametri del sistema.

- Se il tuo obiettivo principale è l'efficienza delle celle solari: Ottimizza i parametri di deposizione per massimizzare il contenuto di idrogeno per la passivazione superficiale, controllando rigorosamente lo spessore a 80 nm per l'antiriflesso.

- Se il tuo obiettivo principale sono i MEMS o l'elettronica flessibile: Dai priorità alla temperatura di deposizione più bassa possibile e concentrati sulla regolazione della potenza del plasma per ottenere un film a basso stress, "a deformazione zero", per prevenire la deformazione del substrato.

- Se il tuo obiettivo principale è l'isolamento dielettrico: Concentrati sulla massimizzazione della densità del film e sulla minimizzazione del numero di punti di iniezione regolando i rapporti dei gas precursori (tipicamente Silano e Ammoniaca) per garantire un'elevata tensione di breakdown.

Sfruttando la versatilità a bassa temperatura del PECVD, è possibile ottenere un film di SiNx ad alte prestazioni che protegge, passiva e ottimizza l'architettura del tuo dispositivo.

Tabella Riassuntiva:

| Caratteristica | Vantaggio PECVD | Impatto sulla Deposizione di SiNx |

|---|---|---|

| Temp. di Deposizione | Da 100°C a 400°C | Protegge i substrati sensibili al calore e previene la diffusione. |

| Passivazione | Integrazione dell'idrogeno | Neutralizza i legami pendenti e migliora l'efficienza elettrica. |

| Controllo Ottico | Indice di Rifrazione Regolabile | Ottimizza i rivestimenti antiriflesso (ARC) per le celle solari. |

| Qualità del Film | Basso stress e alta uniformità | Riduce crepe, delaminazione e densità di punti di iniezione. |

| Copertura dei Gradini | Rivestimento conforme superiore | Garantisce una protezione costante su strutture 3D complesse. |

Eleva le Prestazioni dei Tuoi Film Sottili con KINTEK

Sblocca il pieno potenziale della tua produzione di semiconduttori o celle solari con i sistemi PECVD ad alta precisione di KINTEK. Supportati da R&S e produzione esperte, forniamo sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue esigenze specifiche di laboratorio e industriali.

Le nostre soluzioni personalizzabili ad alta temperatura garantiscono:

- Controllo di Precisione: Ottieni uno spessore del film e un indice di rifrazione esatti per gli strati di SiNx.

- Versatilità Ineguagliabile: Ideale per MEMS, elettronica flessibile e isolamento dielettrico.

- Supporto Esperto: Beneficia della nostra profonda competenza ingegneristica nella tecnologia potenziata al plasma.

Pronto a ottimizzare il tuo processo di deposizione per una qualità superiore e budget termici inferiori? Contattaci oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come si sono evoluti nel tempo i sistemi PECVD? Dal Batch al Single-Wafer per la precisione

- Qual è la temperatura ambiente per il PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Una guida alla scelta del giusto processo di deposizione

- Quali sono le applicazioni commerciali del PECVD? Sbloccare la deposizione di film sottili a bassa temperatura

- Quali sono alcune fonti di alimentazione alternative utilizzate nei reattori PECVD oltre alla RF? Esplora le opzioni DC e Microonde

- Cosa rende la PECVD una scelta superiore per le applicazioni industriali? Scopri rivestimenti di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore ad alta densità di plasma (HDP-CVD) e in cosa differisce dagli altri metodi PECVD? Scopri la deposizione di film superiore per i semiconduttori

- A cosa serve la deposizione chimica da fase vapore potenziata al plasma (PECVD)? Essenziale per i film sottili in elettronica