Oltre alle sorgenti RF standard, i reattori di deposizione chimica da vapore assistita da plasma (PECVD) possono essere alimentati anche da corrente continua (DC) e energia a microonde. Sebbene la radiofrequenza (RF) sia il metodo più comune, ogni fonte di alimentazione genera plasma attraverso un distinto meccanismo fisico. Questa scelta influisce fondamentalmente sul processo di deposizione, sulla sua idoneità per diversi materiali e sulle proprietà finali del film depositato.

La scelta di una fonte di alimentazione per PECVD – che sia RF, DC o microonde – è una decisione di processo critica. Essa detta direttamente le caratteristiche del plasma, che a sua volta determina la sua idoneità per la deposizione su substrati conduttivi rispetto a quelli isolanti e influenza le proprietà finali del film come densità e uniformità.

Comprendere il Ruolo della Fonte di Alimentazione

L'unico scopo della fonte di alimentazione in un sistema PECVD è fornire l'energia necessaria per trasformare i gas reagenti neutri in un plasma chimicamente reattivo. Il modo in cui questa energia viene fornita definisce il processo.

Lo Standard: PECVD a Radiofrequenza (RF)

La PECVD a RF è il cavallo di battaglia dell'industria per la sua versatilità. Utilizza un alimentatore RF, tipicamente a 13.56 MHz, per creare un campo elettrico oscillante tra due elettrodi.

Questo campo alternato energizza gli elettroni liberi, che poi collidono e ionizzano le molecole di gas. Poiché il campo è alternato, non richiede un percorso conduttivo, rendendolo efficace per depositare film su substrati sia conduttivi che isolanti.

Le Principali Alternative alla RF

Quando l'approccio RF standard non è l'ideale, le sorgenti DC e a microonde offrono capacità specializzate.

PECVD a Corrente Continua (DC)

In un sistema DC, viene applicato un potenziale costante ad alta tensione tra un catodo e un anodo. Questo crea un plasma a "scarica luminescente" continuo.

Questo metodo è più semplice e può raggiungere velocità di deposizione molto elevate. Tuttavia, presenta una limitazione significativa: richiede un substrato conduttivo o un target per completare il circuito elettrico. È quindi inadatto per depositare film direttamente su isolanti come vetro o biossido di silicio.

PECVD a Microonde (MW)

La PECVD a microonde utilizza onde elettromagnetiche, tipicamente a 2.45 GHz, per energizzare il gas. Questo viene spesso fatto senza elettrodi interni, con le microonde guidate in una camera di quarzo contenente i gas.

Questa tecnica crea un plasma a densità molto elevata, il che significa che una frazione maggiore del gas è ionizzata. Il risultato è spesso la deposizione di film più densi e di qualità superiore a velocità elevate e potenzialmente a temperature del substrato inferiori.

Scegliere la Tua Fonte di Alimentazione: Un Confronto dei Compromessi

La selezione della giusta fonte di alimentazione implica il bilanciamento dei requisiti del tuo materiale, della qualità del film desiderata e della complessità del processo.

Compatibilità del Materiale del Substrato

La PECVD a RF è la scelta più flessibile, funzionando ugualmente bene su substrati conduttivi e isolanti.

La PECVD a DC è fondamentalmente limitata ad applicazioni che coinvolgono substrati conduttivi.

La PECVD a microonde è anch'essa molto flessibile. Poiché può essere senza elettrodi, è eccellente sia per materiali conduttivi che isolanti ed elimina una potenziale fonte di contaminazione.

Densità del Plasma e Qualità del Film

Il plasma nei sistemi RF e DC è generalmente meno denso rispetto a un sistema a microonde. Questo è sufficiente per una vasta gamma di applicazioni.

La PECVD a microonde genera un plasma unicamente denso e altamente dissociato. Questo è un vantaggio chiave per la deposizione di materiali difficili e di elevata purezza come film di diamante sintetico o nitruro di silicio di alta qualità.

Velocità di Deposizione e Costo del Sistema

La PECVD a DC può offrire velocità di deposizione molto elevate per film metallici o conduttivi specifici e generalmente si basa su hardware di erogazione di potenza più semplice e a basso costo.

La PECVD a RF fornisce velocità di deposizione moderate e rappresenta lo standard industriale per costo e complessità.

La PECVD a microonde può anche raggiungere velocità di deposizione elevate, ma i componenti del sistema (magnetron, guide d'onda, sintonizzatori) possono essere più complessi e costosi da implementare e mantenere.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo di processo è la guida ultima per la selezione di una fonte di alimentazione.

- Se il tuo obiettivo principale è la versatilità tra tutti i tipi di materiali: la PECVD a RF è lo standard consolidato e flessibile per substrati sia conduttivi che isolanti.

- Se il tuo obiettivo principale è la deposizione ad alta velocità su substrati conduttivi: la PECVD a DC offre una soluzione più semplice, spesso più veloce ed economica.

- Se il tuo obiettivo principale è ottenere la massima qualità e densità del film: la PECVD a microonde genera un plasma ad alta densità ideale per applicazioni esigenti come film di diamante o dielettrici avanzati.

Comprendere queste differenze fondamentali ti consente di selezionare la fonte di alimentazione che si allinea direttamente con i requisiti del tuo materiale e i risultati del film desiderati.

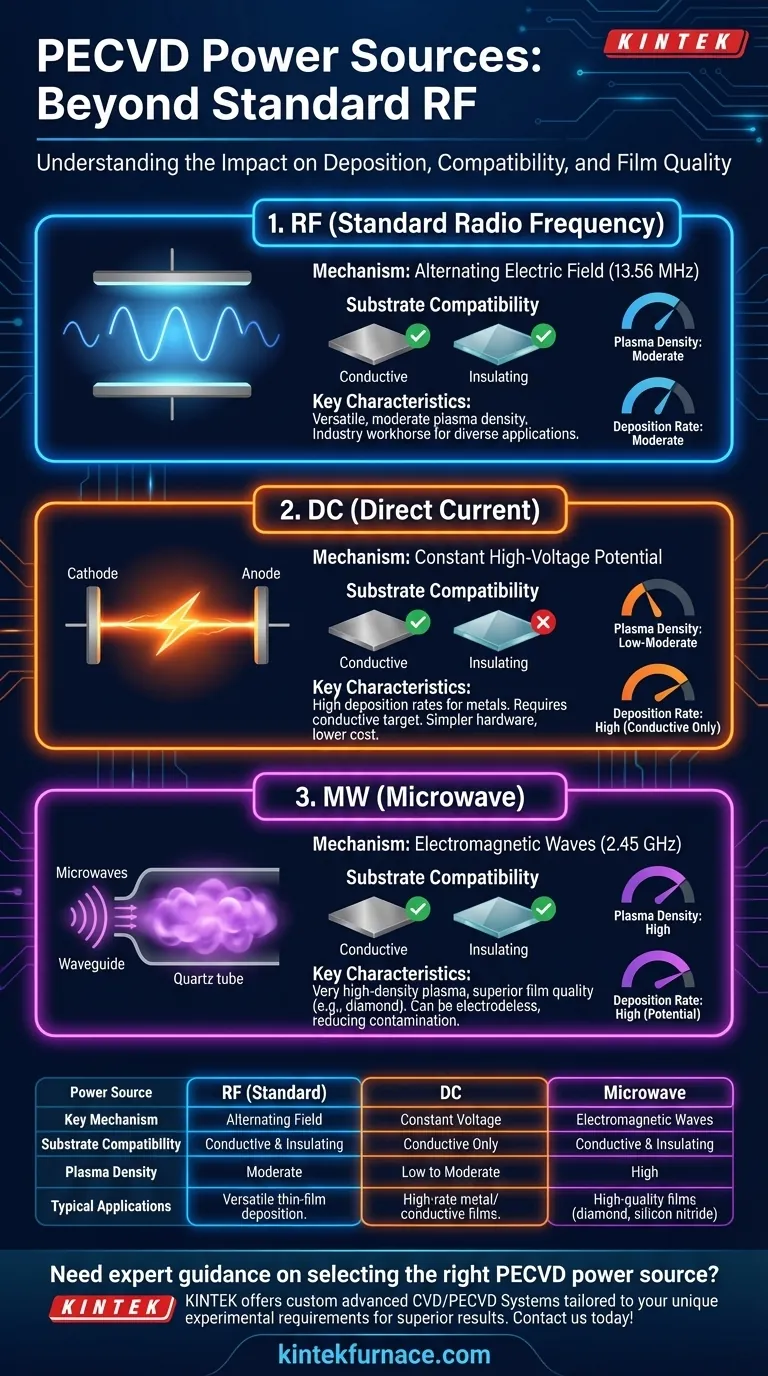

Tabella riassuntiva:

| Fonte di Alimentazione | Meccanismo Chiave | Compatibilità Substrato | Densità del Plasma | Applicazioni Tipiche |

|---|---|---|---|---|

| RF (Standard) | Campo elettrico alternato a 13.56 MHz | Substrati conduttivi e isolanti | Moderata | Deposizione versatile di film sottili |

| DC | Potenziale costante ad alta tensione | Solo substrati conduttivi | Bassa-moderata | Film metallici/conduttivi ad alta velocità |

| Microonde | Onde elettromagnetiche a 2.45 GHz | Substrati conduttivi e isolanti | Alta | Film di alta qualità come diamante o nitruro di silicio |

Hai bisogno di una guida esperta sulla selezione della giusta fonte di alimentazione PECVD per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo con precisione i tuoi requisiti sperimentali unici, sia che tu stia lavorando con substrati conduttivi o isolanti e puntando a velocità di deposizione elevate o a una qualità del film superiore. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono migliorare la tua ricerca e i risultati di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione