In sintesi, la deposizione chimica da fase vapore potenziata al plasma (PECVD) viene utilizzata per applicare strati di materiale incredibilmente sottili e ad alte prestazioni su una superficie. Questi film sono essenziali per la produzione di una vasta gamma di tecnologie moderne, inclusi semiconduttori, celle solari, elettronica di consumo come gli smartphone e componenti ottici avanzati. Il processo utilizza un gas energizzato, o plasma, per depositare materiali come il biossido di silicio e il nitruro di silicio, creando strati protettivi, isolanti o attivi elettronicamente.

Il vantaggio fondamentale del PECVD è la sua capacità di depositare film uniformi e di alta qualità a basse temperature. Ciò lo rende il processo ideale per costruire dispositivi complessi dove il calore elevato danneggerebbe i componenti sensibili sottostanti.

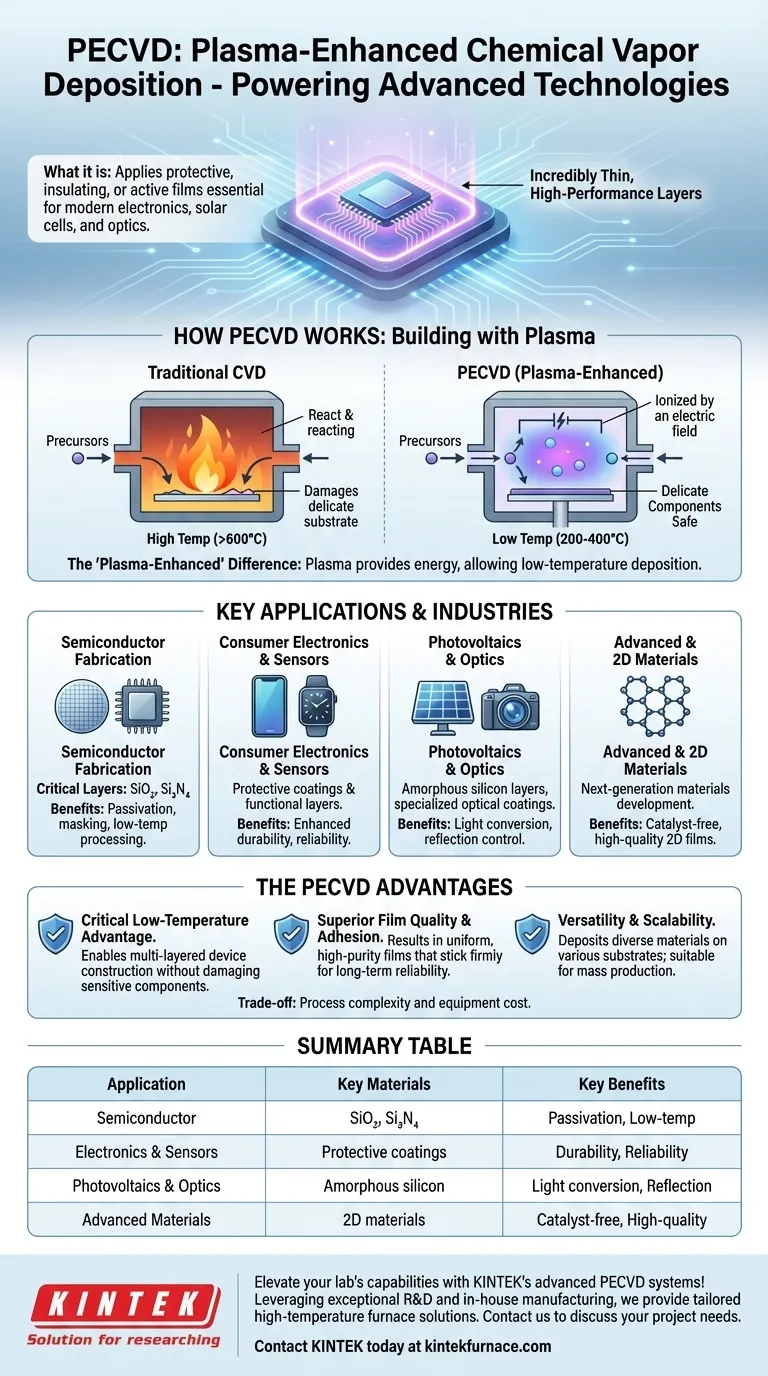

Come funziona il PECVD: costruire con il plasma

Il PECVD è una forma raffinata di deposizione chimica da fase vapore (CVD). Comprendere il suo meccanismo unico rivela perché è così critico per la produzione ad alta tecnologia.

Il processo di deposizione di base

In qualsiasi processo CVD, i gas precursori vengono introdotti in una camera contenente l'oggetto da rivestire, noto come substrato. Viene innescata una reazione chimica, che provoca la formazione e la deposizione di un materiale solido come un film sottile su quel substrato.

La differenza "potenziata al plasma"

Il CVD tradizionale richiede temperature molto elevate (spesso superiori a 600°C) per fornire l'energia necessaria per la reazione chimica. Il PECVD aggira questo requisito utilizzando un campo elettrico per ionizzare il gas, creando un plasma.

Questo plasma fornisce l'energia per la reazione, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C). Questa è la chiave che ne sblocca l'uso nell'elettronica moderna.

Principali applicazioni e settori industriali

Le capacità uniche del PECVD lo rendono indispensabile in diversi settori ad alto valore aggiunto. Consente la creazione di strati che vanno da pochi angstrom a diversi micrometri di spessore.

Fabbricazione di semiconduttori

Questa è la più grande applicazione del PECVD. Viene utilizzato per depositare strati critici come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄).

Questi film fungono da strati di passivazione di alta qualità, che proteggono il dispositivo semiconduttore sensibile dall'umidità e dalla contaminazione, e da maschere ad alta densità che definiscono i modelli dei circuiti.

Elettronica di consumo e sensori

Quasi ogni dispositivo elettronico complesso contiene componenti realizzati con PECVD. Ciò include smartphone, dispositivi indossabili e sensori automobilistici.

Il processo crea rivestimenti protettivi che migliorano la durabilità e l'affidabilità, nonché strati funzionali all'interno dei sensori stessi.

Fotovoltaico e ottica

Nelle celle solari, il PECVD viene utilizzato per depositare strati di silicio amorfo, che sono vitali per convertire la luce solare in elettricità.

Viene anche utilizzato per creare rivestimenti ottici specializzati su lenti e altri componenti, controllando la riflessione, l'assorbimento e la trasmissione della luce.

Materiali avanzati e 2D

I ricercatori utilizzano il PECVD per sviluppare materiali di nuova generazione. La sua natura a bassa temperatura e priva di catalizzatori lo rende ideale per preparare materiali 2D di alta qualità, che hanno nuove proprietà elettroniche e fisiche.

Comprendere i compromessi: i vantaggi del PECVD

La scelta di un metodo di deposizione è una questione di bilanciare costi, qualità e vincoli dei materiali. I compromessi del PECVD lo rendono una scelta superiore per molte applicazioni esigenti.

Il vantaggio critico della bassa temperatura

Il motivo principale per scegliere il PECVD è la sua bassa temperatura di esercizio. La fabbricazione di un microchip moderno comporta la costruzione di decine di strati. I processi ad alta temperatura distruggerebbero i delicati circuiti già costruiti negli strati inferiori. La natura a bassa temperatura del PECVD rende possibile questa complessa costruzione multistrato.

Qualità e adesione superiori del film

Il processo a plasma produce film altamente uniformi, il che significa che lo spessore è costante su tutto il substrato. I film presentano anche eccezionale purezza e adesione, aderendo saldamente al substrato per un'affidabilità a lungo termine.

Versatilità e scalabilità

Il PECVD è altamente versatile, capace di depositare un'ampia varietà di composizioni di film su substrati di materiali diversi e geometrie complesse. Il processo è consolidato, affidabile ed efficiente, rendendolo adatto per la produzione su larga scala e conveniente.

Riconoscere la complessità

Il principale compromesso è la complessità del processo. La gestione di un plasma stabile richiede apparecchiature sofisticate e costose. Sebbene scalabile ed economico per la produzione di massa, l'investimento iniziale di capitale è significativo rispetto a tecniche di deposizione più semplici.

Fare la scelta giusta per il tuo obiettivo

La scelta del PECVD dipende interamente dai requisiti del prodotto finale. La decisione si basa sul bilanciamento delle prestazioni del film con i vincoli termici e di budget.

- Se il tuo obiettivo principale è la produzione di elettronica sensibile o dispositivi multistrato: Il PECVD è lo standard del settore, poiché il suo processo a bassa temperatura previene danni ai delicati componenti sottostanti.

- Se il tuo obiettivo principale è la creazione di rivestimenti protettivi altamente durevoli, puri e uniformi su larga scala: Il PECVD offre un metodo affidabile e ripetibile per produrre film di passivazione di alta qualità per qualsiasi cosa, dai microchip ai sensori.

- Se il tuo obiettivo principale è la compatibilità con un'ampia gamma di materiali e geometrie: La versatilità del PECVD consente un'eccellente deposizione di film su vari substrati, rendendolo una soluzione flessibile per la ricerca e sviluppo avanzata e la produzione.

In definitiva, il PECVD è una tecnologia fondamentale che consente la precisione e le prestazioni richieste dai dispositivi elettronici e ottici più avanzati del mondo.

Tabella riassuntiva:

| Applicazione | Materiali chiave depositati | Vantaggi chiave |

|---|---|---|

| Fabbricazione di semiconduttori | Biossido di silicio (SiO₂), Nitruro di silicio (Si₃N₄) | Passivazione, mascheratura, processo a bassa temperatura |

| Elettronica di consumo e sensori | Rivestimenti protettivi, strati funzionali | Durabilità, affidabilità, danni ridotti dal calore |

| Fotovoltaico e ottica | Silicio amorfo, rivestimenti ottici | Conversione della luce, controllo della riflessione |

| Materiali avanzati | Materiali 2D | Deposizione senza catalizzatore, alta qualità |

Migliora le capacità del tuo laboratorio con i sistemi PECVD avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'innovazione. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori