Dai tuoi smartphone agli strumenti industriali, l'influenza della Deposizione Chimica da Fase Vapore Potenziata al Plasma (PECVD) è diffusa. Il PECVD è un processo di produzione critico utilizzato per depositare film sottili di alta qualità per dispositivi a semiconduttore, ottiche avanzate e rivestimenti industriali protettivi. Il suo principale vantaggio commerciale è la capacità di eseguire questa deposizione a basse temperature, consentendo l'uso di substrati che sarebbero danneggiati dal calore intenso dei metodi tradizionali.

La potenza commerciale del PECVD risiede nella sua capacità di aggirare i limiti di alta temperatura delle tecniche di deposizione convenzionali. Utilizzando un plasma energizzato invece del calore estremo, consente la creazione di film sottili uniformi e di elevata purezza su materiali sensibili al danno termico, sbloccando una vasta gamma di applicazioni tecnologiche moderne.

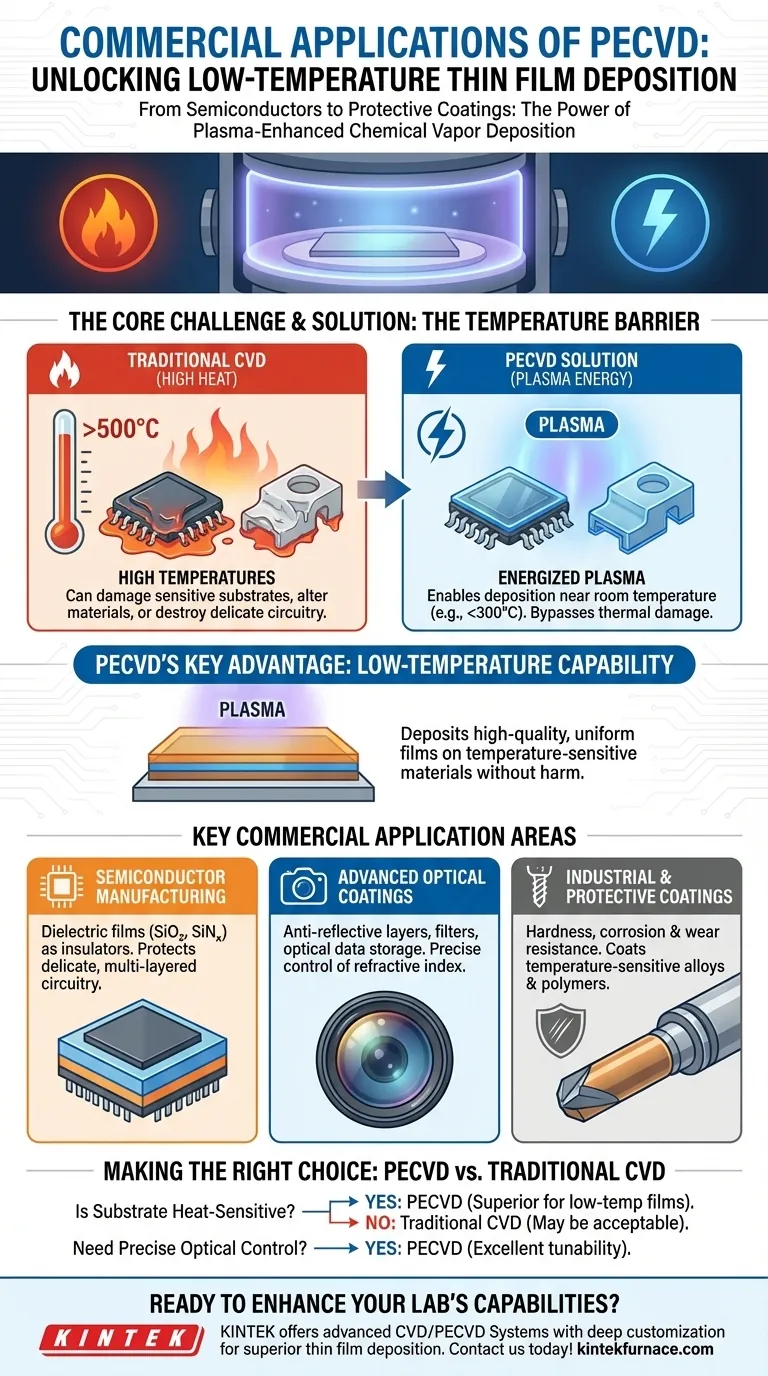

Il Problema Fondamentale Risolto dal PECVD: La Barriera della Temperatura

Per comprendere le applicazioni del PECVD, devi prima capire il problema fondamentale che risolve. L'obiettivo di qualsiasi processo di deposizione chimica da fase vapore è creare un film sottile solido su una superficie a partire da precursori gassosi.

Il Limite del CVD Tradizionale

La Deposizione Chimica da Fase Vapore (CVD) convenzionale si basa su temperature molto elevate per fornire l'energia necessaria a scomporre i gas precursori e guidare le reazioni chimiche che formano il film.

Questo calore elevato, spesso diverse centinaia di gradi Celsius, è un vincolo significativo.

Perché l'Alta Temperatura è un Problema

Molti materiali moderni e dispositivi complessi semplicemente non possono sopportare tali temperature. Ad esempio, il calore elevato può sciogliere substrati plastici, alterare le proprietà di alcuni metalli o distruggere i delicati circuiti multistrato già fabbricati su un wafer semiconduttore.

La Soluzione PECVD: Il Plasma come Fonte di Energia

Il PECVD aggira magistralmente questo problema. Invece di affidarsi esclusivamente all'energia termica, utilizza un campo elettromagnetico (tipicamente a radiofrequenza) per innescare i gas precursori in uno stato della materia chiamato plasma.

Questo plasma è un ambiente altamente energetico che fornisce l'energia di attivazione per le reazioni chimiche. Ciò consente la deposizione di film densi e di alta qualità a temperature molto più basse, spesso vicino alla temperatura ambiente.

Aree di Applicazione Commerciale Chiave

Questa capacità a bassa temperatura è la porta d'accesso agli usi commerciali più importanti del PECVD.

Produzione di Semiconduttori

Il PECVD è indispensabile nella fabbricazione di microelettronica. Viene utilizzato per depositare film dielettrici, come il biossido di silicio (SiO₂) e il nitruro di silicio (SiNₓ), che fungono da isolanti tra gli strati conduttivi.

Poiché i chip moderni contengono miliardi di transistor costruiti in complessi stack verticali, la deposizione di un nuovo strato non deve danneggiare la complessa circuitazione che già esiste al di sotto. Il PECVD è il metodo preferito per questo compito critico.

Rivestimenti Ottici Avanzati

La tecnologia è fondamentale nella produzione di un'ampia gamma di rivestimenti ottici. Questi includono strati antiriflesso su occhiali da sole e lenti per fotocamere, filtri utilizzati in strumenti scientifici come fotometri e strati per l'archiviazione ottica dei dati.

Il vantaggio chiave qui è il controllo preciso. Gestendo attentamente i parametri del plasma—come la composizione del gas, la pressione e la potenza—gli ingegneri possono mettere a punto meticolosamente l'indice di rifrazione e altre proprietà ottiche del film depositato.

Rivestimenti Industriali e Protettivi

Il PECVD viene utilizzato per applicare film sottili che migliorano le proprietà di utensili e componenti industriali. Questi rivestimenti possono fornire durezza, resistenza alla corrosione e resistenza all'usura.

Poiché il processo è a bassa temperatura, questi benefici protettivi possono essere applicati a una gamma più ampia di materiali, inclusi leghe sensibili alla temperatura e persino alcuni polimeri, che non potrebbero essere rivestiti utilizzando il CVD tradizionale ad alta temperatura.

Comprendere i Compromessi e i Vantaggi

Sebbene potente, il PECVD è uno strumento specifico scelto per i suoi vantaggi distinti rispetto ad altri metodi.

Il Vantaggio Principale: Bassa Temperatura

Questo non può essere sottovalutato. La capacità di depositare film su substrati sensibili alla temperatura è il motore commerciale più importante per il PECVD.

Qualità e Uniformità del Film

L'ambiente di plasma controllato consente la crescita di film altamente uniformi su superfici ampie e con alta densità. Ciò porta a strati di qualità superiore con ridotto stress interno e minore suscettibilità alla fessurazione.

Potenziali Insidie da Gestire

L'uso di un plasma energetico non è privo di sfide. Il processo richiede un controllo attento per prevenire effetti collaterali indesiderati, come danni indotti dal plasma alla superficie del substrato dovuti al bombardamento ionico. Gli ingegneri devono mettere a punto il loro processo per bilanciare la velocità di deposizione con la qualità del film.

Fare la Scelta di Deposizione Giusta

La decisione di utilizzare il PECVD dipende interamente dal budget termico del tuo substrato e dalle prestazioni richieste del film.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili al calore: Il PECVD è spesso la soluzione predefinita e superiore per ottenere film di alta qualità senza danneggiare il materiale sottostante.

- Se il tuo obiettivo principale è creare strati ottici precisi: Il PECVD offre il controllo eccezionale sull'indice di rifrazione e sullo spessore del film necessario per applicazioni antiriflesso o di filtraggio.

- Se il tuo obiettivo principale è la massima purezza del film su un substrato robusto: Il CVD tradizionale ad alta temperatura potrebbe essere ancora preferito in casi specifici in cui la tolleranza al calore del substrato non è una preoccupazione e le impurità residue dal plasma sono inaccettabili.

In definitiva, il valore del PECVD risiede nella sua capacità di ingegnerizzare materiali avanzati in condizioni che prima erano impossibili, rendendolo un processo fondamentale nella tecnologia moderna.

Tabella Riassuntiva:

| Area di Applicazione | Usi Chiave | Vantaggio Principale |

|---|---|---|

| Produzione di Semiconduttori | Film dielettrici (es. SiO₂, SiNₓ) per isolamento | La deposizione a bassa temperatura previene danni ai circuiti delicati |

| Rivestimenti Ottici Avanzati | Strati antiriflesso, filtri, archiviazione ottica dei dati | Controllo preciso dell'indice di rifrazione e delle proprietà del film |

| Rivestimenti Industriali e Protettivi | Durezza, resistenza alla corrosione e all'usura su utensili | Applicabile a materiali sensibili alla temperatura come leghe e polimeri |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate di forni ad alta temperatura? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire a diversi laboratori attrezzature all'avanguardia, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche, aiutandovi a ottenere risultati superiori nella deposizione di film sottili e nella lavorazione dei materiali. Contattateci oggi per discutere come possiamo supportare i vostri progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili