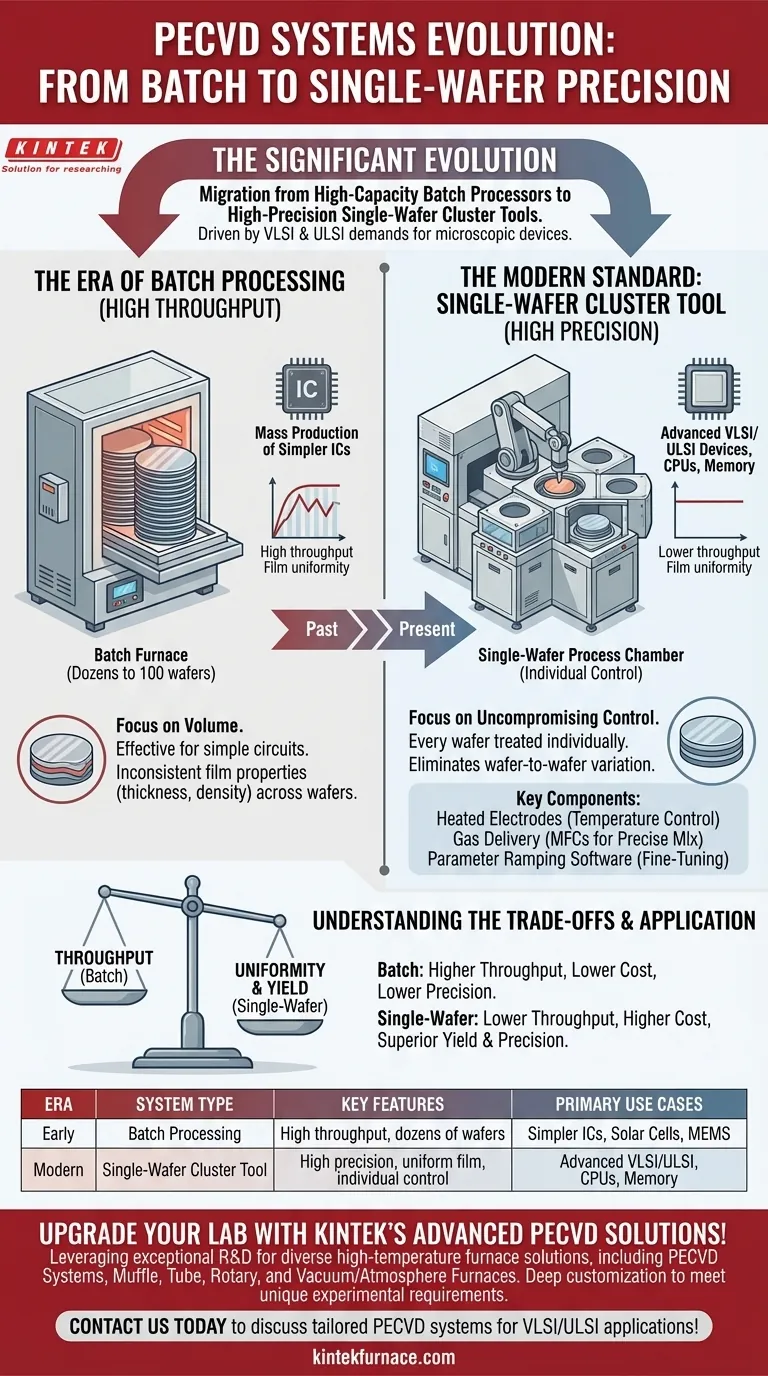

L'evoluzione più significativa nei sistemi PECVD è stata la migrazione dai processori batch ad alta capacità agli strumenti cluster single-wafer ad alta precisione. Questo cambiamento fondamentale non è stato solo un cambio di macchinari, ma una risposta diretta alle esigenze dell'elettronica moderna. L'avvento dei circuiti a Larga Scala di Integrazione (VLSI) e Ultra Larga Scala di Integrazione (ULSI), in cui le caratteristiche dei dispositivi si sono ridotte a livelli microscopici, ha reso inaccettabili le variazioni da wafer a wafer dei sistemi batch più datati.

L'evoluzione dal PECVD batch a quello single-wafer è stata guidata da un requisito non negoziabile: la necessità di un controllo assoluto del processo. Man mano che i dispositivi a semiconduttore diventavano più piccoli e complessi, l'industria ha scambiato la pura produttività dei sistemi batch con l'uniformità e la precisione senza compromessi della lavorazione single-wafer.

La Forza Trainante: Dalla Massima Produttività alla Massima Precisione

La storia dell'evoluzione del PECVD è la storia dell'industria dei semiconduttori stessa. L'obiettivo principale è sempre stato quello di depositare film sottili, ma la definizione di film "buono" è cambiata drasticamente.

L'Era della Lavorazione Batch

Nelle generazioni precedenti di produzione, l'efficienza era misurata dal volume. I processori batch erano grandi forni in grado di gestire dozzine o addirittura fino a 100 wafer in un'unica esecuzione.

Questo approccio era efficace per l'epoca, consentendo la produzione di massa di circuiti integrati più semplici. Tuttavia, era quasi impossibile garantire che ogni wafer nel lotto subisse esattamente le stesse condizioni, portando a lievi variazioni nelle proprietà del film.

La Rivoluzione VLSI/ULSI

Lo sviluppo delle tecnologie VLSI e ULSI ha segnato un punto di svolta critico. Man mano che transistor e altri componenti si riducevano, anche le minime incongruenze nello spessore del film, nella densità o nella composizione chimica potevano rovinare un dispositivo.

L'industria necessitava di un sistema in cui il processo per il wafer n. 1 fosse identico al processo per il wafer n. 1000. La variabilità della lavorazione batch è diventata una responsabilità critica, richiedendo un nuovo approccio.

Lo Standard Moderno: Lo Strumento Cluster Single-Wafer

Per risolvere la crisi dell'uniformità, l'industria ha sviluppato lo strumento cluster single-wafer. Questa architettura ha abbandonato il concetto batch a favore del trattamento di ogni wafer come un processo individuale e isolato.

Un Focus sul Controllo Senza Compromessi

In un sistema moderno, un singolo wafer entra in una camera di processo PECVD dedicata. Qui, viene sottoposto a un ambiente controllato con precisione, garantendo che il film risultante sia perfettamente uniforme su tutta la sua superficie.

Questo approccio uno alla volta garantisce che ogni wafer prodotto riceva esattamente lo stesso trattamento, eliminando la debolezza principale dei vecchi sistemi batch.

Componenti Chiave per la Deposizione di Precisione

I moderni sistemi PECVD raggiungono questo controllo attraverso sottosistemi altamente ingegnerizzati:

- Elettrodi Riscaldati: Un elettrodo superiore e uno inferiore creano il plasma e controllano con precisione la temperatura del substrato, un fattore critico per la qualità del film.

- Fornitura di Gas: Un gruppo di gas multi-linea con controllori di flusso massico (MFC) fornisce una miscela esatta e ripetibile di gas precursori nella camera.

- Software di Rampeggiamento dei Parametri: Un software sofisticato consente agli operatori di ottimizzare e variare finemente i parametri di processo—come flusso di gas, temperatura e pressione—durante la deposizione stessa.

La Potenza della Messa a Punto

Questo livello di controllo consente la manipolazione deliberata delle proprietà chiave del film. Regolando le portate dei gas, la temperatura operativa e le condizioni del plasma, gli ingegneri possono determinare con precisione lo spessore finale, l'indice di rifrazione, la sollecitazione interna e la durezza del film.

Comprendere i Compromessi

La transizione ai sistemi single-wafer non è avvenuta senza compromessi. Comprendere questi compromessi è fondamentale per apprezzare perché il cambiamento sia stato necessario.

Produttività vs. Uniformità

Il compromesso più evidente è la produttività grezza dei wafer. Un forno batch poteva processare 100 wafer contemporaneamente. Sebbene le camere single-wafer moderne siano molto veloci, la produttività complessiva del sistema è intrinsecamente inferiore.

Tuttavia, questo è un confronto fuorviante. La "resa" — la percentuale di chip utilizzabili e funzionanti — di un sistema single-wafer è enormemente superiore per i dispositivi avanzati, rendendo la sua produttività effettiva superiore.

Costo e Complessità

Gli strumenti cluster single-wafer sono significativamente più complessi e costosi dei loro predecessori batch. Richiedono tecnologia di vuoto avanzata, elettronica di controllo sofisticata e robotica per spostare i wafer tra i moduli di processo.

Questo costo più elevato è il prezzo necessario per la precisione richiesta per produrre CPU moderne, chip di memoria e altri processori avanzati.

Come Applicarlo al Tuo Obiettivo

La scelta tra queste generazioni tecnologiche è dettata interamente dalla sensibilità del dispositivo che si sta producendo.

- Se il tuo focus principale è il controllo di processo all'avanguardia e l'uniformità del film: Lo strumento cluster single-wafer è l'unica opzione praticabile per la produzione di dispositivi VLSI/ULSI avanzati.

- Se il tuo focus principale è la deposizione ad alto volume per applicazioni meno sensibili: I sistemi batch più vecchi possono ancora trovare impiego in aree come le celle solari o alcune produzioni MEMS, dove il costo per wafer è più critico dell'uniformità a livello di nanometro.

In definitiva, l'evoluzione della tecnologia PECVD rispecchia la ricerca incessante di precisione che definisce l'intera industria dei semiconduttori.

Tabella Riassuntiva:

| Epoca | Tipo di Sistema | Caratteristiche Chiave | Casi d'Uso Principali |

|---|---|---|---|

| Iniziale | Lavorazione Batch | Alta produttività, gestisce dozzine di wafer | Produzione di massa di IC più semplici, celle solari, alcuni MEMS |

| Moderna | Strumento Cluster Single-Wafer | Alta precisione, deposizione di film uniforme, controllo individuale del wafer | Dispositivi VLSI/ULSI avanzati, CPU, chip di memoria |

Aggiorna il Tuo Laboratorio con le Soluzioni PECVD Avanzate di KINTEK!

Stai lavorando sulla ricerca o produzione di semiconduttori all'avanguardia che richiedono un controllo di processo assoluto e un'uniformità del film? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include Sistemi PECVD, Forni a Muffola, a Tubo, Rotativi e Forni a Vuoto e a Atmosfera, completati da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come i nostri sistemi PECVD personalizzati possono migliorare la tua precisione e resa nelle applicazioni VLSI/ULSI!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni