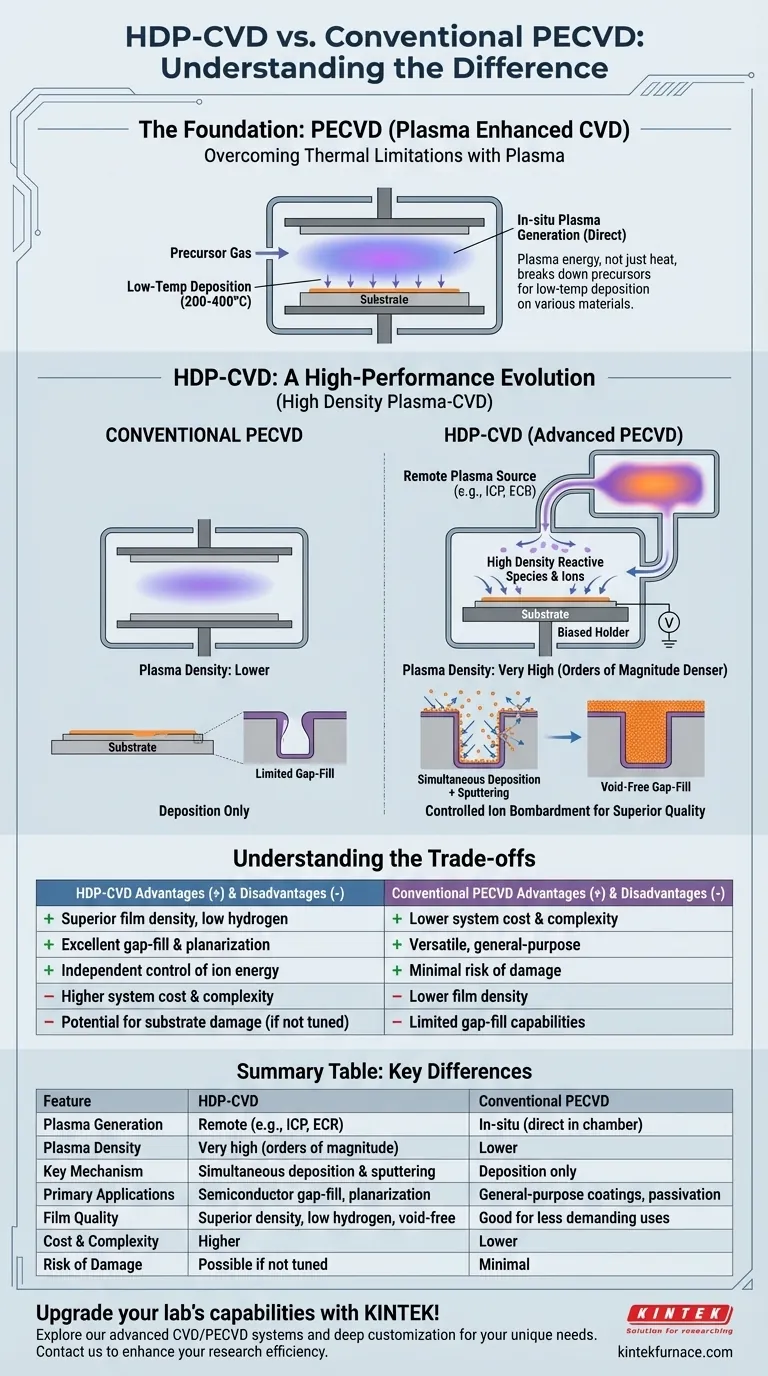

In sostanza, la deposizione chimica da fase vapore ad alta densità di plasma (HDP-CVD) è una forma avanzata di deposizione chimica da fase vapore assistita da plasma (PECVD) che utilizza un plasma ad alta concentrazione generato da remoto. A differenza della PECVD convenzionale, in cui il plasma viene tipicamente creato direttamente all'interno della camera di reazione, l'HDP-CVD disaccoppia la generazione del plasma dal substrato. Questa separazione fornisce un controllo indipendente sulla densità delle specie reattive e sull'energia degli ioni che bombardano il film, consentendo proprietà del film uniche e superiori.

La differenza fondamentale risiede nel controllo e nell'intento. Mentre tutti i metodi PECVD utilizzano il plasma per depositare film a basse temperature, l'HDP-CVD è specificamente progettato per creare un plasma molto più denso che consente la deposizione e lo sputtering simultanei, portando a una qualità del film e a capacità di riempimento degli spazi vuoti superiori per applicazioni esigenti.

Le basi: comprensione della PECVD

Per comprendere il significato dell'HDP-CVD, dobbiamo prima capire il principio alla base di tutti i processi PECVD.

Superare i limiti termici

La deposizione chimica da fase vapore tradizionale (CVD) si basa su alte temperature per fornire l'energia termica necessaria per scomporre i gas precursori e guidare le reazioni chimiche sulla superficie di un substrato. Questo funziona bene per materiali robusti ma è inadatto per substrati sensibili alla temperatura come plastiche o dispositivi semiconduttori complessi.

Il ruolo del plasma

La PECVD supera questa limitazione introducendo energia sotto forma di plasma. Invece di fare affidamento esclusivamente sul calore, gli elettroni energetici all'interno del plasma collidono e scompongono le molecole del gas precursore. Ciò crea un'alta concentrazione di specie chimiche reattive a temperature molto più basse (tipicamente 200-400 °C), consentendo la deposizione di film di alta qualità su una gamma più ampia di materiali.

HDP-CVD: un'evoluzione ad alte prestazioni

L'HDP-CVD non è solo un miglioramento incrementale; è un'evoluzione specializzata della PECVD progettata per applicazioni in cui la densità del film e la copertura conforme sono fondamentali.

Disaccoppiamento della generazione del plasma

In un sistema PECVD convenzionale, il plasma viene generato "in situ", ovvero direttamente tra gli elettrodi dove si trova il substrato. In un sistema HDP-CVD, il plasma viene generato da remoto in una camera separata, spesso utilizzando una sorgente a plasma accoppiato induttivamente (ICP) o a risonanza ciclotronica elettronica (ECR).

Questo plasma denso di specie reattive e ioni viene quindi diretto verso il substrato nella camera principale.

Raggiungere una densità di plasma eccezionalmente elevata

Le sorgenti remote utilizzate nell'HDP-CVD sono in grado di generare un plasma che è ordini di grandezza più denso rispetto alla PECVD convenzionale. Questa elevata densità di specie reattive aumenta drasticamente l'efficienza del processo di deposizione.

Il meccanismo di deposizione + sputtering

La caratteristica più critica dell'HDP-CVD è la capacità di applicare un bias elettrico indipendente al supporto del substrato. Questo bias attira l'alta concentrazione di ioni dal plasma, facendoli bombardare il substrato con energia controllata.

Questo bombardamento ionico controllato si traduce in un processo simultaneo di deposizione (dalle specie neutre reattive) e sputtering (erosione fisica da parte degli ioni). Questo effetto di sputtering rimuove preferenzialmente il materiale depositato in modo lasso dagli angoli acuti, consentendo un riempimento eccezionalmente denso e privo di vuoti di spazi a elevato rapporto d'aspetto, come le trincee nella produzione di semiconduttori.

Comprendere i compromessi

Scegliere l'HDP-CVD comporta la valutazione dei suoi potenti vantaggi rispetto alle sue complessità intrinseche.

Qualità del film rispetto al costo del processo

L'HDP-CVD produce film con densità superiore, basso contenuto di idrogeno e eccellenti capacità di riempimento degli spazi vuoti. Tuttavia, i sistemi sono significativamente più complessi e costosi rispetto ai reattori PECVD convenzionali, sia per l'acquisto che per la manutenzione.

Specificità dell'applicazione rispetto alla generalità

Grazie al suo meccanismo unico di deposizione/sputtering, l'HDP-CVD è il processo di riferimento per il riempimento degli spazi vuoti e la planarizzazione dei semiconduttori più esigenti. La PECVD convenzionale è uno strumento più versatile e di uso generale, adatto a una gamma più ampia di applicazioni, come i layer di passivazione o i rivestimenti semplici in cui il riempimento degli spazi vuoti non è una preoccupazione.

Bombardamento controllato rispetto al potenziale danno

Sebbene l'HDP-CVD offra un controllo preciso sull'energia ionica, il processo è intrinsecamente basato sul bombardamento ionico. Se non regolato correttamente, questo può indurre danni negli strati del dispositivo sottostanti sensibili. Esistono altre tecniche PECVD remote che utilizzano lo screening ionico per garantire che solo le specie neutre raggiungano il substrato, offrendo il processo con il minor danno possibile a scapito dei vantaggi di riempimento degli spazi vuoti dell'HDP.

Fare la scelta giusta per il tuo obiettivo

La tua decisione deve essere guidata dai requisiti specifici del film che devi creare.

- Se la tua priorità è depositare film di alta qualità, densi e privi di vuoti per applicazioni avanzate come il riempimento degli spazi vuoti nei semiconduttori: L'HDP-CVD è la scelta superiore grazie al suo bombardamento ionico controllato e al plasma ad alta densità.

- Se la tua priorità è la deposizione di film per scopi generici, come i layer di passivazione su substrati meno complessi o sensibili alla temperatura, dove il costo e la produttività sono fattori chiave: La PECVD convenzionale offre una soluzione più semplice, più economica e robusta.

- Se la tua priorità è depositare un film con un bombardamento ionico minimo o nullo su un dispositivo elettronico o ottico estremamente sensibile: Un sistema PECVD remoto specificamente progettato con screening ionico sarebbe il metodo più appropriato.

In definitiva, la scelta tra HDP-CVD e altri metodi PECVD dipende da una chiara comprensione delle proprietà del film richieste e delle esigenze dell'applicazione.

Tabella riassuntiva:

| Caratteristica | HDP-CVD | PECVD Convenzionale |

|---|---|---|

| Generazione del plasma | Remota (es. ICP, ECR) | In situ (direttamente nella camera) |

| Densità del plasma | Molto alta (ordini di grandezza più densa) | Inferiore |

| Meccanismo chiave | Deposizione e sputtering simultanei | Solo deposizione |

| Applicazioni principali | Riempimento degli spazi vuoti dei semiconduttori, planarizzazione | Rivestimenti per scopi generici, layer di passivazione |

| Qualità del film | Densità superiore, basso contenuto di idrogeno, senza vuoti | Buona per usi meno esigenti |

| Costo e complessità | Superiore | Inferiore |

| Rischio di danno al substrato | Possibile se non regolato | Minimo |

Migliora le capacità del tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti all'avanguardia come Sistemi CVD/PECVD, Forni a Muffola, Tubo, Rotativi e Forni a Vuoto e in Atmosfera. La nostra forte capacità di personalizzazione approfondita garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, come l'ottimizzazione dei processi HDP-CVD per applicazioni semiconduttrici superiori. Contattaci oggi per discutere come possiamo migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali