La differenza fondamentale tra la Deposizione Chimica da Fase Vapore (CVD) e la Deposizione Chimica da Fase Vapore Assistita da Plasma (PECVD) risiede nel modo in cui forniscono energia al processo di deposizione. La CVD convenzionale utilizza il calore elevato per innescare reazioni chimiche, mentre la PECVD utilizza un gas energizzato, o plasma, per ottenere lo stesso risultato a temperature molto più basse.

La scelta tra CVD e PECVD non riguarda quale sia superiore, ma quale sia appropriato. La decisione fondamentale dipende da un fattore critico: se il materiale del tuo substrato può sopportare le alte temperature richieste dalla CVD convenzionale.

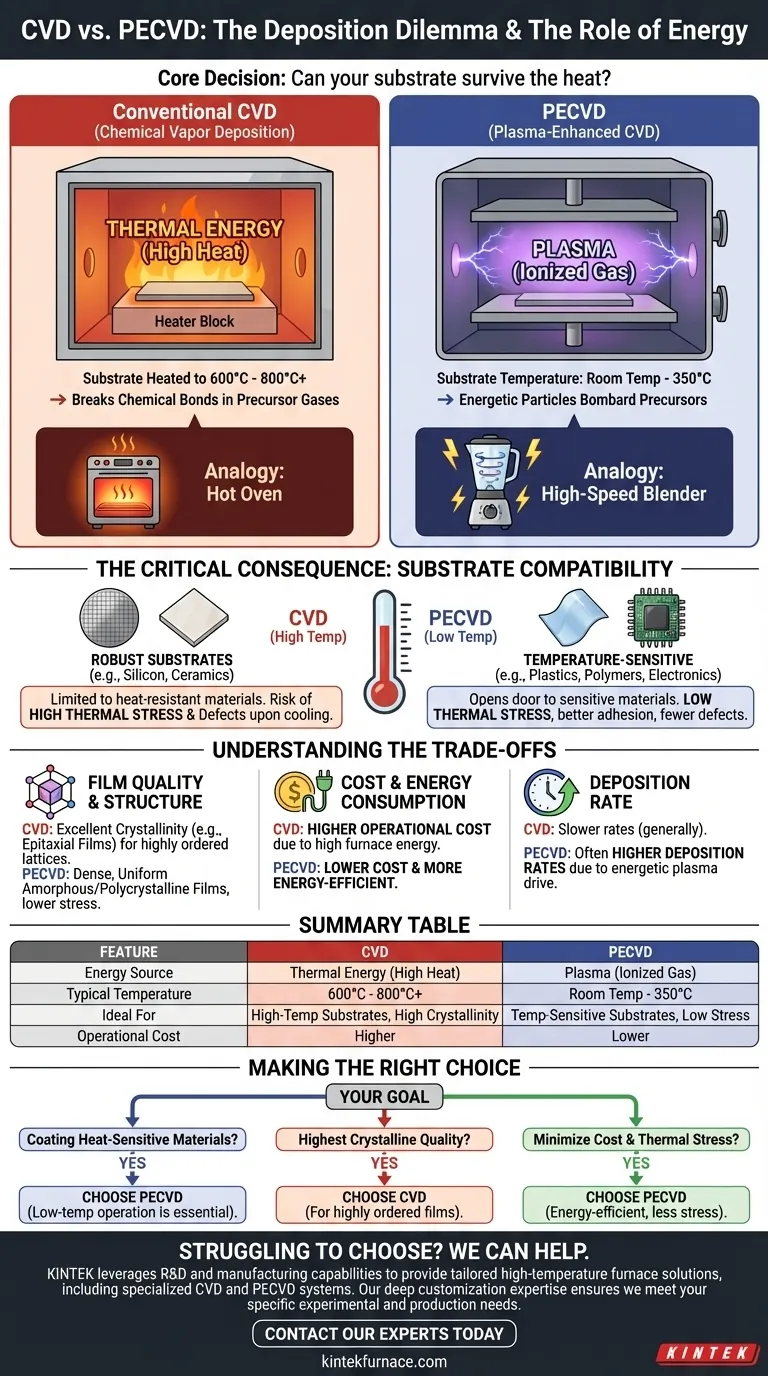

La Differenza Fondamentale: Come Viene Fornita l'Energia

Per depositare un film sottile, i gas precursori devono essere scomposti e fatti reagire. CVD e PECVD adottano due approcci distinti per fornire l'energia per questa reazione.

Come Funziona la CVD Convenzionale: Il Potere del Calore

La CVD convenzionale si basa esclusivamente sull'energia termica. Il substrato viene riscaldato a temperature molto elevate, tipicamente tra 600°C e 800°C, e talvolta anche superiori.

Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici nei gas precursori, consentendo loro di reagire e formare un film solido sulla superficie del substrato. Pensala come l'uso di un forno molto caldo per cuocere un rivestimento su una superficie.

Come Funziona la PECVD: Il Potere del Plasma

La PECVD disaccoppia l'energia di reazione dal calore. Invece di un forno caldo, utilizza quello che è essenzialmente un campo ad alta energia per creare un plasma.

Il plasma è un gas ionizzato contenente elettroni, ioni e radicali liberi altamente energetici. Queste particelle bombardano le molecole del gas precursore, scomponendole e creando specie reattive. Ciò consente alla reazione di deposizione di avvenire senza la necessità di alte temperature, con temperature del substrato che spesso vanno dalla temperatura ambiente a 350°C.

Questo è analogo all'uso di un frullatore ad alta velocità invece di un fornello. Le lame del frullatore (il plasma) scompongono gli ingredienti (i precursori) con energia cinetica, non energia termica.

La Conseguenza Critica: Temperatura di Deposizione

La differenza nella fonte di energia porta a una differenza drammatica nella temperatura operativa, che ha profonde implicazioni per il processo di produzione e il prodotto finale.

Perché la Temperatura è Importante per i Substrati

Le alte temperature della CVD convenzionale ne limitano l'uso a materiali che possono sopportare il calore, come wafer di silicio, ceramiche o alcuni metalli.

Il processo a bassa temperatura della PECVD apre la porta al rivestimento di substrati sensibili alla temperatura come plastiche, polimeri e componenti elettronici complessi che verrebbero danneggiati o distrutti dal budget termico della CVD. Questo è il motivo per cui la PECVD viene utilizzata per applicazioni come i rivestimenti antigraffio sulle lenti degli occhiali.

Riduzione dello Stress Termico e dei Difetti

Quando un film viene depositato ad alta temperatura e poi si raffredda, la differenza di espansione termica tra il film e il substrato può creare un significativo stress termico. Questo stress può portare a crepe, delaminazione o altri difetti.

Poiché la PECVD opera a temperature molto più basse, introduce molto meno stress termico, risultando in film con migliore adesione, maggiore densità e meno difetti puntiformi.

Comprendere i Compromessi

Sebbene la bassa temperatura della PECVD sia un vantaggio significativo, la scelta tra i due metodi implica la considerazione del risultato desiderato e dei vincoli operativi.

Qualità e Struttura del Film

La PECVD è nota per la produzione di film amorfi o policristallini di alta qualità che sono densi e uniformi. L'ambiente a basso stress è un grande vantaggio.

Tuttavia, per applicazioni che richiedono film monocristallini altamente ordinati, l'alto calore della CVD convenzionale può essere un vantaggio, poiché fornisce l'energia termica necessaria affinché gli atomi si dispongano in un reticolo cristallino perfetto.

Costo e Consumo Energetico

Il requisito di alta temperatura dei forni CVD si traduce direttamente in un elevato consumo energetico e, di conseguenza, in costi operativi più elevati.

I sistemi PECVD, operando a o vicino alla temperatura ambiente, sono significativamente più efficienti dal punto di vista energetico. Ciò può portare a notevoli risparmi sui costi, specialmente nella produzione ad alto volume.

Velocità di Deposizione

Utilizzando il plasma, la PECVD può spesso raggiungere velocità di deposizione più elevate rispetto ai processi CVD termici. L'ambiente di plasma energetico spinge attivamente la reazione in avanti, consentendo di far crescere i film più rapidamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo ai tuoi specifici obiettivi tecnici e commerciali.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: la PECVD è la scelta chiara e spesso unica grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima qualità cristallina su un substrato robusto: la CVD convenzionale è spesso il metodo preferito per creare film epitassiali altamente ordinati.

- Se il tuo obiettivo principale è minimizzare i costi operativi e lo stress termico: la PECVD offre un processo più efficiente dal punto di vista energetico e meno stressante meccanicamente per la produzione di film di alta qualità.

In definitiva, comprendere il ruolo dell'energia in ogni processo ti consente di selezionare lo strumento giusto per creare il materiale desiderato sul tuo substrato specifico.

Tabella riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Fase Vapore) | PECVD (CVD Assistita da Plasma) |

|---|---|---|

| Fonte di Energia | Energia Termica (Alto Calore) | Plasma (Gas Ionizzato) |

| Temperatura Tipica | 600°C - 800°C+ | Temperatura Ambiente - 350°C |

| Ideale Per | Substrati ad Alta Temperatura (es. Silicio, Ceramiche) | Substrati Sensibili alla Temperatura (es. Plastiche, Polimeri) |

| Qualità del Film | Eccellente Cristallinità (es. Film Epitassiali) | Film Amorfi/Policristallini Densi e Uniformi |

| Costo Operativo | Più Elevato (A causa dell'Alto Consumo Energetico) | Inferiore (Più Efficiente dal Punto di Vista Energetico) |

Stai lottando per scegliere il giusto processo di deposizione per il tuo substrato unico e i requisiti di prestazione?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi specializzati CVD e PECVD. La nostra profonda esperienza nella personalizzazione garantisce che possiamo adattare con precisione l'attrezzatura per soddisfare le tue specifiche esigenze sperimentali e di produzione, sia che tu richieda film ad alta cristallinità su substrati robusti o rivestimenti a bassa temperatura su materiali sensibili.

Contatta i nostri esperti oggi per discutere il tuo progetto e scoprire come le nostre soluzioni su misura possono ottimizzare il tuo processo di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse