Il ricottura ad alta temperatura è il passaggio definitivo per creare una superficie del substrato atomicamente pura, prerequisito per la crescita epitassiale di alta qualità. Riscaldando il substrato a circa 1000°C in ossigeno fluente, si eliminano contemporaneamente i contaminanti organici e si ricostruisce fisicamente la superficie per riparare i difetti a livello atomico.

Concetto chiave Il processo di ricottura trasforma un substrato chimicamente impuro e strutturalmente irregolare in un modello atomicamente liscio. Questa specifica architettura superficiale fornisce il "progetto" necessario affinché PtTe2 e WTe2 nucleino in modo efficiente e crescano con un orientamento cristallografico coerente.

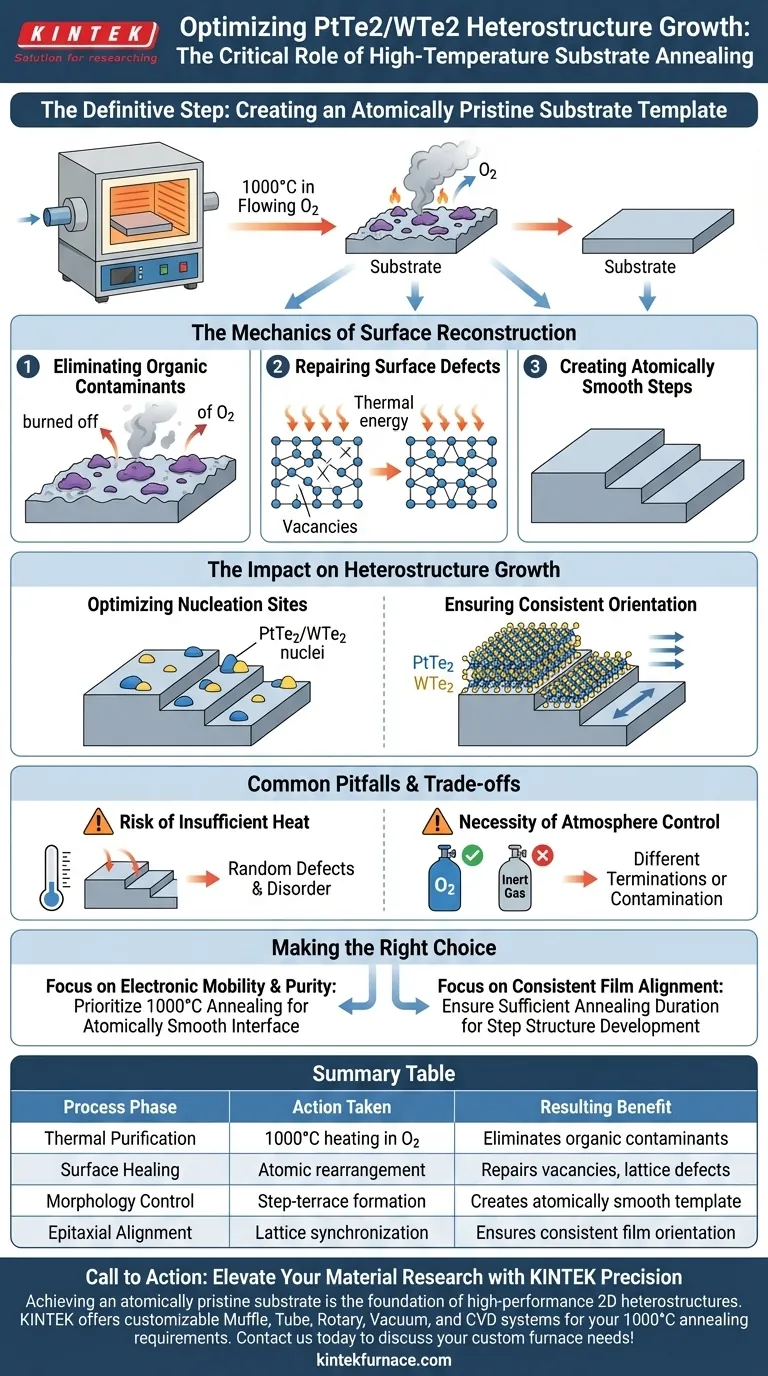

La meccanica della ricostruzione superficiale

Eliminazione dei contaminanti organici

I metodi di pulizia standard spesso lasciano residui microscopici. Il ricottura ad alta temperatura agisce come fase di purificazione finale.

Facendo fluire ossigeno a 1000°C, tutti i contaminanti organici rimanenti sulla superficie del substrato vengono efficacemente bruciati. Ciò garantisce che l'interfaccia tra il substrato e il materiale successivo sia chimicamente pura.

Riparazione dei difetti superficiali

La lucidatura meccanica o la manipolazione possono introdurre difetti invisibili, come vacanze o graffi, nel reticolo cristallino del substrato.

L'energia termica fornita durante il ricottura consente agli atomi superficiali di riorganizzarsi. Questo processo di "guarigione" riempie le vacanze e corregge le irregolarità, ripristinando l'integrità strutturale della superficie cristallina.

Creazione di gradini atomicamente lisci

L'obiettivo finale di questo trattamento termico è il controllo morfologico.

La riorganizzazione degli atomi si traduce in una superficie caratterizzata da una struttura a gradini atomicamente liscia. Questi "gradini" e "terrazze" piatte sono cruciali perché definiscono come il successivo strato di materiale si attaccherà alla superficie.

L'impatto sulla crescita dell'eterostruttura

Ottimizzazione dei siti di nucleazione

Affinché materiali 2D come PtTe2 e WTe2 crescano con successo, richiedono punti specifici per iniziare a formarsi, noti come siti di nucleazione.

I bordi dei gradini creati durante il ricottura fungono da siti di nucleazione ideali ad alta energia. Senza questi gradini definiti, la nucleazione avviene in modo casuale, portando a una scarsa qualità del film.

Garanzia di un orientamento coerente

La disposizione del substrato determina la disposizione del film.

Una superficie ricotta e strutturata a gradini costringe i film sottili in crescita ad allinearsi con il reticolo cristallino del substrato. Ciò garantisce che gli strati di PtTe2 e WTe2 mantengano un orientamento coerente su tutto il campione, il che è vitale per le prestazioni elettroniche dell'eterostruttura.

Errori comuni e compromessi

Il rischio di calore insufficiente

Se la temperatura è troppo bassa o la durata troppo breve, la ricostruzione della superficie sarà incompleta.

Ciò lascia difetti casuali che agiscono come "stati di intrappolamento" per i portatori di carica. Di conseguenza, il materiale sovrastante soffrirà probabilmente di disordine policristallino anziché formare un singolo cristallo continuo.

La necessità di controllo dell'atmosfera

La presenza di ossigeno fluente è specifica e critica.

Tentare questo processo in un'atmosfera incontrollata può portare a diverse terminazioni superficiali o a ulteriore contaminazione. L'ossigeno aiuta nella rimozione delle impurità a base di carbonio che i gas inerti potrebbero non rimuovere efficacemente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue eterostrutture PtTe2/WTe2, applica i seguenti principi:

- Se il tuo obiettivo principale è la mobilità elettronica e la purezza: Dai priorità al passaggio di ricottura a 1000°C per garantire un'interfaccia atomicamente liscia che minimizzi la dispersione degli elettroni.

- Se il tuo obiettivo principale è un allineamento coerente del film: Assicurati che la durata del ricottura sia sufficiente (ad esempio, 3 ore) per sviluppare completamente la struttura a gradini che guida l'orientamento cristallino.

Un substrato puro non è semplicemente una base passiva; è il modello attivo che detta il destino strutturale del tuo intero dispositivo.

Tabella riassuntiva:

| Fase del processo | Azione intrapresa | Beneficio risultante |

|---|---|---|

| Purificazione termica | Riscaldamento a 1000°C in O2 | Elimina contaminanti organici e residui di carbonio |

| Guarigione superficiale | Riorganizzazione atomica | Ripara vacanze e difetti reticolari meccanici |

| Controllo della morfologia | Formazione di gradini-terrazze | Crea modelli atomicamente lisci per la nucleazione |

| Allineamento epitassiale | Sincronizzazione del reticolo | Garantisce un orientamento cristallografico coerente dei film sottili |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Ottenere un substrato atomicamente puro è il fondamento delle eterostrutture 2D ad alte prestazioni. In KINTEK, comprendiamo che la tua ricerca richiede un'accuratezza termica e un controllo atmosferico senza compromessi.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i requisiti specifici di ricottura a 1000°C per i tuoi substrati unici, garantendo una nucleazione e una mobilità elettronica ottimali per i tuoi dispositivi.

Pronto a trasformare la tua crescita di materiali? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Yang Qu, Hyunsoo Yang. Field‐Free Spin–Orbit Torque Switching of Perpendicular Magnetization by PtTe <sub>2</sub> /WTe <sub>2</sub> Bilayers at Sub‐ns Timescales. DOI: 10.1002/adfm.202507988

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come il processo di rivestimento con precursore di alluminio modifica il quarzo ad alta purezza? Miglioramento della stabilità termica e della viscosità

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario che le attrezzature per la sinterizzazione abbiano un controllo ad alta velocità di raffreddamento per il 17-4 PH? Padroneggia la tua metallurgia

- Qual è lo scopo dei sistemi di sputtering sottovuoto per gli elettrodi dei dispositivi aptici? Ottenere depositi metallici ad alta precisione

- Come influisce l'attrezzatura di forgiatura su scala industriale sulla morfologia dei carbonitruri primari nell'acciaio per utensili H13?

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Come funge il cloruro di zinco (ZnCl2) da modello strutturale? Ingegnerizzazione di carboni drogati con azoto ad alta porosità

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti