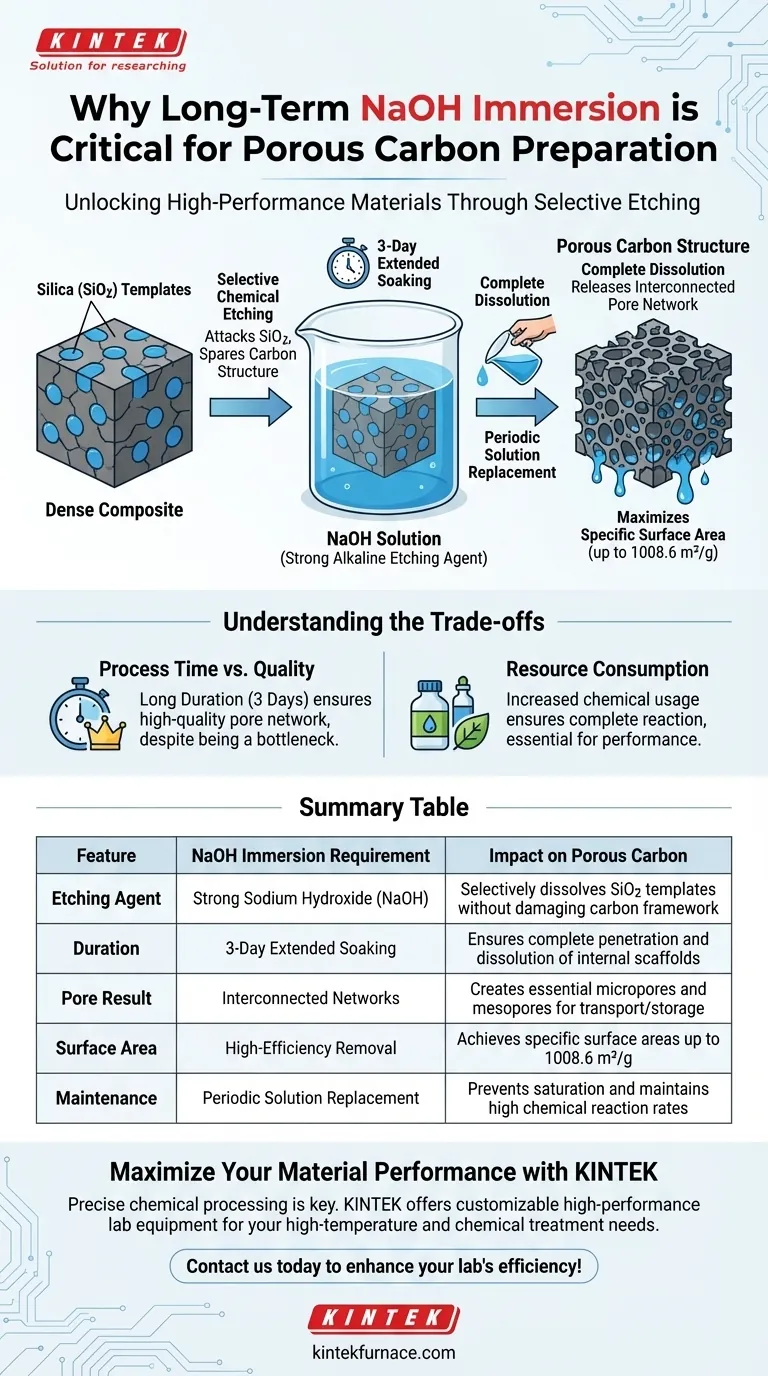

L'immersione a lungo termine in idrossido di sodio (NaOH) è una fase di lavorazione critica progettata per rimuovere selettivamente i modelli duri da una matrice di carbonio. Nello specifico, l'NaOH agisce come un forte agente di incisione alcalino che mira e dissolve le strutture di silice (SiO2) incorporate nel materiale. Questo trattamento prolungato è necessario per garantire la completa eliminazione della silice, che rivela la struttura porosa finale del carbonio.

Il processo di immersione non è un semplice lavaggio; è una trasformazione chimica che converte un composito solido in un materiale altamente poroso dissolvendo i modelli interni di silice per sbloccare vuoti interconnessi e massimizzare l'area superficiale.

Il Meccanismo di Creazione dei Pori

Incisione Chimica Selettiva

Il ruolo primario dell'NaOH in questo contesto è quello di agire come un forte agente di incisione alcalino. Attacca chimicamente la silice (SiO2) senza degradare la struttura carboniosa circostante.

Questa selettività è vitale. Permette la rimozione precisa dello scaffold temporaneo (il modello duro) preservando l'integrità della struttura carboniosa.

Sblocco della Rete di Pori

Man mano che i modelli di silice vengono dissolti, lasciano vuoti dove prima si trovava il materiale solido.

Questo processo "rilascia" una rete di micropori e mesopori interconnessi. Questi percorsi interconnessi sono essenziali per le prestazioni del materiale nelle applicazioni di trasporto o stoccaggio.

Massimizzazione dell'Area Superficiale Specifica

La rimozione del modello è direttamente responsabile dell'elevata area superficiale del materiale.

Secondo i dati sul Carbonio Poroso Dopato con Azoto (RMF), questo processo è essenziale per ottenere un'area superficiale specifica fino a 1008,6 m²/g. Senza la completa rimozione della silice, queste superfici interne rimarrebbero inaccessibili.

La Necessità di Durata e Manutenzione

Garanzia di Dissoluzione Completa

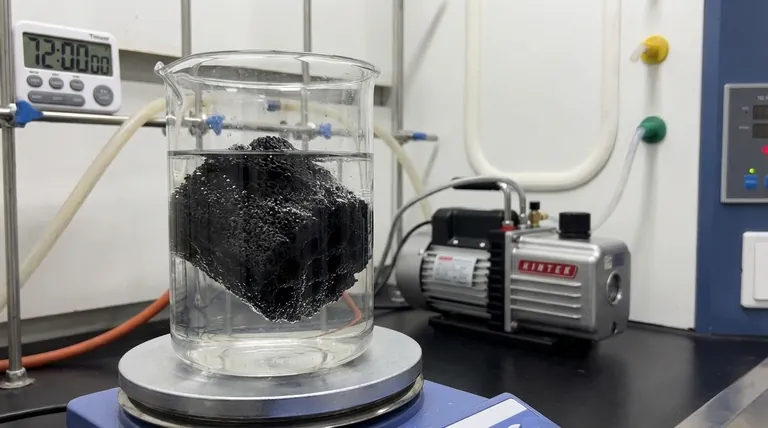

Il processo richiede l'immersione del materiale per tre giorni.

Questa durata prolungata non è arbitraria; fornisce tempo sufficiente affinché la soluzione alcalina penetri nella matrice e reagisca con ogni parte del modello di silice. Accorciare questo lasso di tempo rischia di lasciare silice residua, che bloccherebbe i pori e ridurrebbe l'area superficiale.

Mantenimento della Potenza Chimica

Il protocollo prevede la sostituzione periodica della soluzione di NaOH durante l'immersione di tre giorni.

Man mano che la silice si dissolve, la soluzione può saturarsi, riducendo la velocità di reazione. Il rinnovo della soluzione garantisce che l'agente di incisione rimanga a una concentrazione sufficientemente elevata da portare a termine il processo di dissoluzione.

Comprendere i Compromessi

Tempo di Processo vs. Qualità

Il compromesso più significativo in questo metodo è l'efficienza temporale.

Una fase di immersione di tre giorni rappresenta un collo di bottiglia sostanziale nel throughput di produzione. Tuttavia, saltare o accorciare questa fase compromette direttamente la qualità della rete di pori.

Consumo di Risorse

La necessità di sostituire periodicamente la soluzione aumenta il consumo chimico.

Ciò garantisce le massime prestazioni, ma aumenta il costo del materiale e i requisiti di gestione dei rifiuti del processo di produzione rispetto ai metodi di lavaggio singolo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si ottimizza la preparazione delle strutture di carbonio poroso, considerare quanto segue:

- Se il tuo obiettivo principale è massimizzare l'area superficiale: devi aderire rigorosamente al protocollo di incisione a lungo termine e plurigiornaliero per garantire la rimozione al 100% del modello di silice.

- Se il tuo obiettivo principale è la velocità del processo: dovrai indagare su agenti di incisione alternativi o concentrazioni più elevate, ma sii consapevole che la riduzione del tempo spesso comporta materiale modello residuo e minore connettività dei pori.

In definitiva, il trattamento a lungo termine con NaOH è la fase determinante che trasforma un composito denso in un materiale funzionale ad alte prestazioni e ad alta area superficiale.

Tabella Riassuntiva:

| Caratteristica | Requisito di Immersione in NaOH | Impatto sul Carbonio Poroso |

|---|---|---|

| Agente di Incisione | Idrossido di Sodio Forte (NaOH) | Dissolve selettivamente i modelli di SiO2 senza danneggiare la struttura carboniosa |

| Durata | Immersione Prolungata di 3 Giorni | Garantisce la penetrazione e la dissoluzione complete degli scaffold interni |

| Risultato dei Pori | Reti Interconnesse | Crea micropori e mesopori essenziali per il trasporto/stoccaggio |

| Area Superficiale | Rimozione ad Alta Efficienza | Raggiunge aree superficiali specifiche fino a 1008,6 m²/g |

| Manutenzione | Sostituzione Periodica della Soluzione | Previene la saturazione e mantiene alte velocità di reazione chimica |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Una lavorazione chimica precisa è la chiave per sbloccare il pieno potenziale delle tue strutture di carbonio poroso. Supportato da R&S e produzione esperte, KINTEK offre apparecchiature di laboratorio ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di trattamento ad alta temperatura e chimico.

Che tu stia perfezionando il tuo protocollo di incisione della silice o scalando la sintesi del carbonio, i nostri esperti tecnici sono qui per fornire gli strumenti di precisione di cui hai bisogno. Contattaci oggi stesso per migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Riferimenti

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Perché è necessario preriscaldare gli stampi di fusione a 300°C? Controllo Termico Esperto per la Produzione di Leghe di Alluminio Riciclate

- Come funziona un evaporatore rotante nel recupero dei lipidi grezzi di semi di cotone? Ottimizza la tua estrazione lipidica

- Come fa un forno da laboratorio ad alta precisione a garantire le prestazioni di piastre catalitiche di perovskite di alogenuri su larga scala?

- Perché un sistema di evaporazione sotto vuoto da laboratorio è essenziale per la preparazione degli elettrodi nelle celle solari ad alte prestazioni?

- Quali sono i vantaggi dell'utilizzo di un sistema di reazione a microonde? Sintesi rapida e uniforme di idrossiapatite drogata

- Qual è la funzione di una miscela di gas CO all'1%-Argon al 99%? Proteggere gli esperimenti di equilibrio di fase dall'ossidazione

- Quali ruoli svolge un forno di essiccazione a temperatura costante di laboratorio nella valutazione degli adsorbenti di guscio d'uovo? Punti chiave

- Cos'è un forno da laboratorio e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio