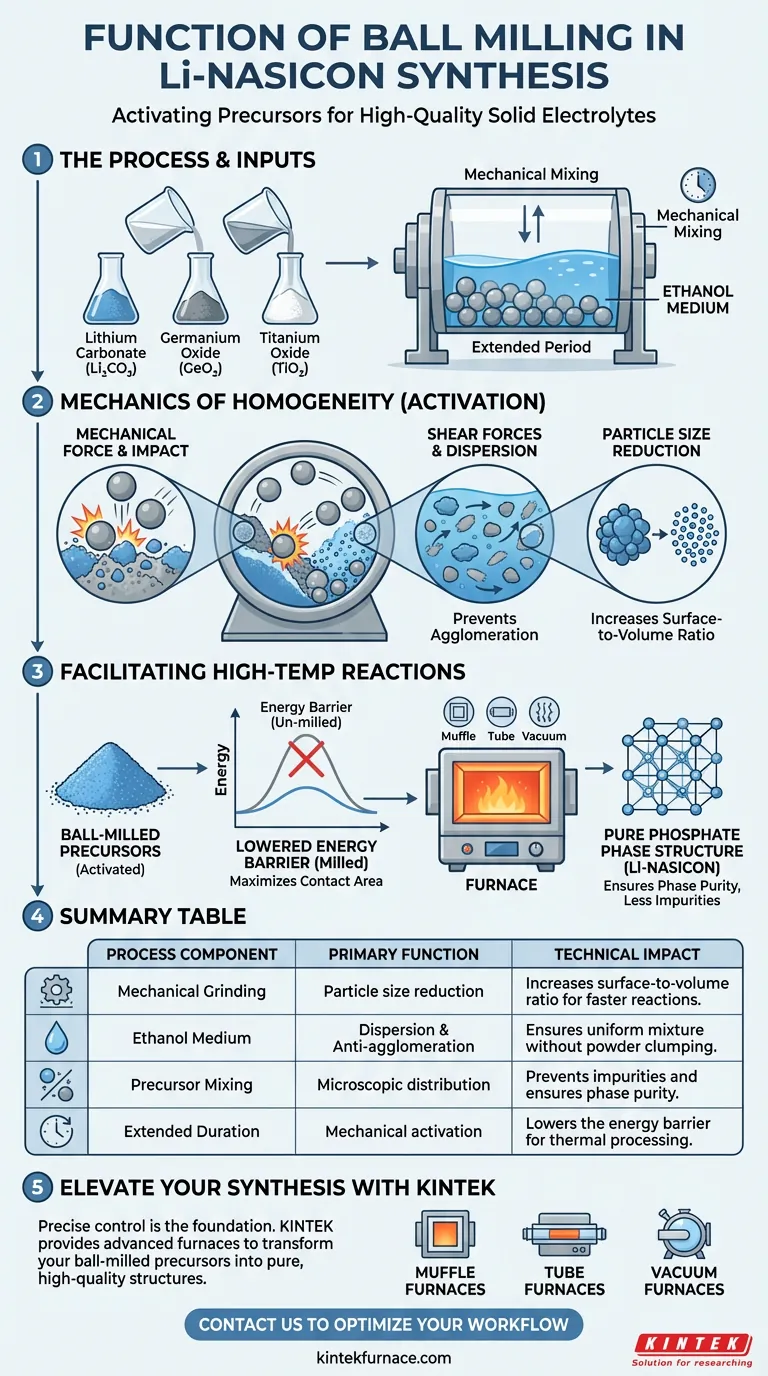

La funzione principale del processo di macinazione a palle nella sintesi di elettroliti solidi Li-NASICON è quella di miscelare meccanicamente le polveri precursori, in particolare carbonato di litio, ossido di germanio e ossido di titanio, per ottenere una distribuzione microscopica uniforme. Conducendo questa macinazione in un mezzo di etanolo per un periodo prolungato, il processo riduce significativamente la dimensione delle particelle e massimizza l'area di contatto tra i componenti chimici.

Concetto chiave La macinazione a palle è una fase di attivazione, non solo un metodo di miscelazione. Riducendo la dimensione delle particelle e aumentando la superficie, abbassa la barriera energetica per le reazioni successive, garantendo la formazione di una struttura di fase fosfato pura e di alta qualità durante il trattamento termico.

La meccanica dell'omogeneità microscopica

Utilizzo della forza meccanica

Il processo si basa sull'applicazione di un'intensa forza meccanica ai materiali precursori. Mentre il mezzo di macinazione colpisce le polveri, genera una notevole energia che scompone fisicamente le materie prime.

Dinamiche di taglio e impatto

Sebbene l'obiettivo principale sia la miscelazione, il meccanismo coinvolge impatti ad alta energia e forze di taglio. Ciò facilita un processo di "miscelazione profonda" che va oltre la semplice miscelazione, integrando i componenti a livello microscopico.

Il ruolo del mezzo

La macinazione viene eseguita in un mezzo di etanolo anziché in aria secca. Questo ambiente liquido aiuta a disperdere le polveri, prevenire la ri-agglomerazione e garantire che la miscela rimanga uniforme per tutto il tempo di lavorazione prolungato.

Facilitare le reazioni ad alta temperatura

Aumentare l'area di contatto

Il cambiamento fisico più critico guidato dalla macinazione a palle è la riduzione della dimensione delle particelle. Le particelle più piccole possiedono un rapporto superficie-volume molto più elevato, il che aumenta drasticamente l'area di contatto tra i precursori di litio, germanio e titanio.

Abbassare la barriera energetica

Le reazioni allo stato solido ad alta temperatura richiedono energia per avviarsi. Massimizzando l'area di contatto tra i reagenti, la macinazione a palle abbassa la barriera di energia di attivazione richiesta affinché avvengano questi cambiamenti chimici.

Garantire la purezza di fase

L'obiettivo finale di questo pre-trattamento è dettare la qualità del prodotto finale. Una miscela microscopicamente uniforme garantisce che durante la successiva reazione ad alta temperatura si formi una struttura di fase fosfato pura, piuttosto che un materiale affetto da impurità o reazioni incomplete.

Considerazioni critiche sul processo

Requisito di elaborazione prolungata

Questa non è una procedura rapida; richiede un "periodo prolungato" di macinazione per essere efficace. Saltare questo passaggio comporterà una miscelazione insufficiente e dimensioni delle particelle maggiori, compromettendo il materiale finale.

Intensità energetica

Il processo utilizza rotazione ad alta velocità e impatto meccanico per ottenere le forze di taglio necessarie. È un prerequisito ad alta intensità energetica che deve essere mantenuto costantemente per garantire che i reagenti siano sufficientemente "attivati" per il trattamento termico.

Ottimizzare il flusso di lavoro di sintesi

Per garantire un elettrolita Li-NASICON della massima qualità, considera i tuoi specifici obiettivi di lavorazione:

- Se la tua attenzione principale è la purezza di fase: Assicurati che la durata della macinazione sia sufficiente per ottenere una distribuzione veramente uniforme a livello microscopico, prevenendo la formazione di fasi secondarie.

- Se la tua attenzione principale è l'efficienza della reazione: Dai priorità alla riduzione della dimensione delle particelle per massimizzare l'area di contatto, il che faciliterà reazioni più semplici e complete durante la fase di riscaldamento.

Il successo del tuo elettrolita solido finale è direttamente proporzionale all'uniformità e alla dimensione delle particelle ottenute durante questa fase iniziale di macinazione.

Tabella riassuntiva:

| Componente del processo | Funzione principale | Impatto tecnico |

|---|---|---|

| Macinazione meccanica | Riduzione della dimensione delle particelle | Aumenta il rapporto superficie-volume per reazioni più veloci |

| Mezzo di etanolo | Dispersione e anti-agglomerazione | Garantisce una miscela uniforme senza agglomerazione di polvere |

| Miscelazione dei precursori | Distribuzione microscopica | Previene impurità e garantisce purezza di fase |

| Durata prolungata | Attivazione meccanica | Abbassa la barriera energetica per la lavorazione termica |

Eleva la tua sintesi di materiali con KINTEK

Il controllo preciso della dimensione delle particelle e dell'omogeneità è il fondamento degli elettroliti solidi Li-NASICON ad alte prestazioni. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce i forni a muffola, a tubo e sottovuoto avanzati necessari per trasformare i tuoi precursori macinati a palle in strutture di fase fosfato pure e di alta qualità.

Sia che tu abbia bisogno di sistemi personalizzati per ricerche di laboratorio specializzate o per la produzione ad alta temperatura, le nostre attrezzature sono progettate per soddisfare le tue esigenze uniche di lavorazione termica. Contattaci oggi stesso per ottimizzare il tuo flusso di lavoro di laboratorio!

Guida Visiva

Riferimenti

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come fa un forno di essiccazione sottovuoto a fornire prestazioni superiori per le polveri di MoS2/C? Preservare purezza e nanostruttura

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions

- Qual è la funzione di un mulino a sfere planetario ad alta energia nelle ceramiche Al2O3/TiC? Ottieni oggi la precisione sub-micrometrica

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Perché il flusso di azoto preciso è fondamentale per le nanofibre di AlN? Padroneggiare i risultati della nitrurazione ad alte prestazioni

- Perché le lamine di rame ad alta purezza vengono utilizzate come substrati di supporto negli esperimenti di equilibrio di fase con basso contenuto di SiO2?

- Qual è la funzione del dispositivo di riscaldamento nel metodo micro-Kjeldahl? Padroneggiare l'analisi delle proteine nei funghi

- In che modo il distacco della base della crogiolo influisce sulle superleghe a base di nichel? Previene la fatica catastrofica e le impurità dei materiali