Il trattamento termico è il fattore decisivo che consente all'acciaio per utensili NC6 (1.2063) di funzionare efficacemente nella formatura incrementale a punto singolo (SPIF). Nello specifico, sottoporre il materiale a tempra e rinvenimento per ottenere una durezza di 58 HRC conferisce la necessaria resistenza all'usura e integrità strutturale richieste per il processo. Senza questo specifico trattamento, l'utensile non sarebbe in grado di resistere agli stress meccanici della formatura.

Concetto chiave

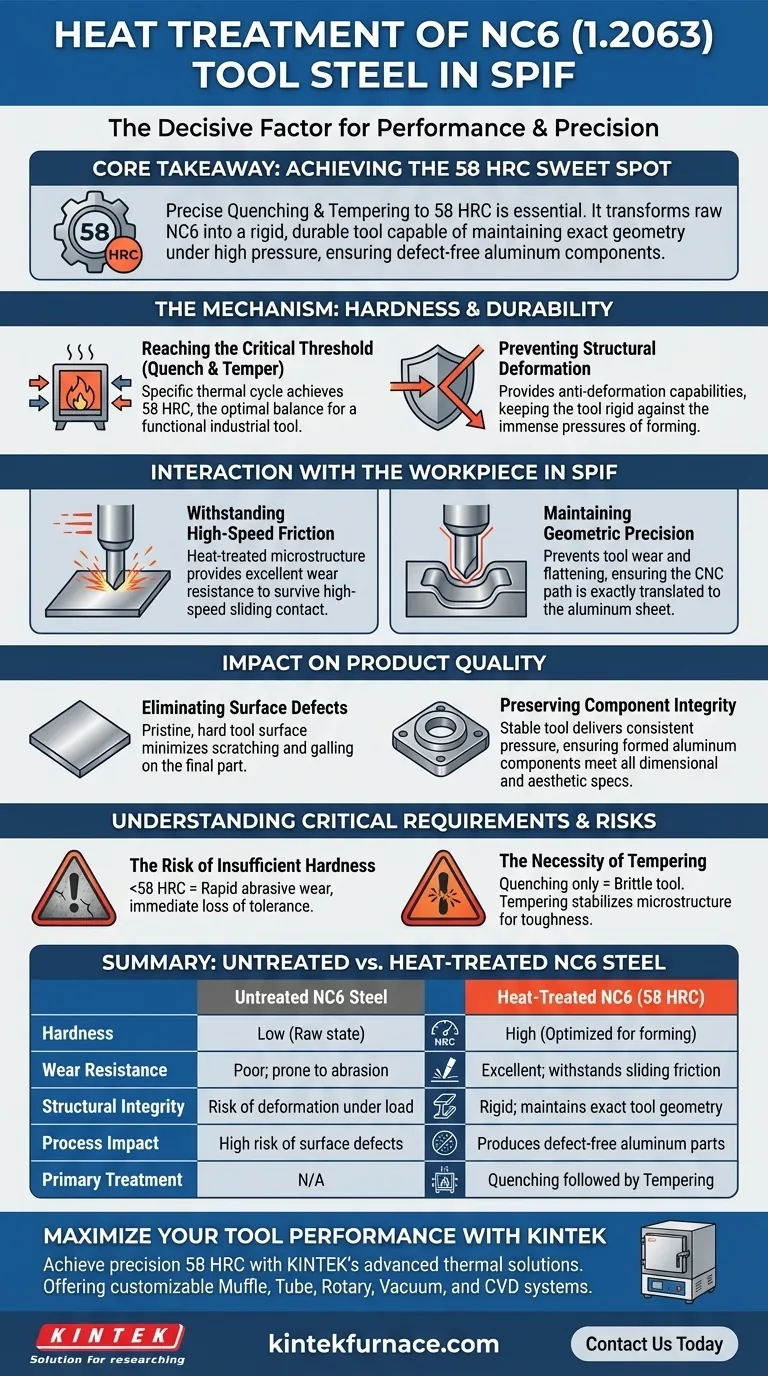

L'efficacia di un utensile di formatura NC6 si basa interamente su un preciso ciclo di trattamento termico che bilancia durezza e durabilità. Puntando a 58 HRC, l'utensile diventa sufficientemente rigido da mantenere la sua esatta geometria sotto alta pressione, con conseguente produzione di componenti in alluminio privi di difetti.

Il Meccanismo di Durezza e Durabilità

Raggiungere la Soglia Critica di Durezza

La composizione chimica grezza dell'acciaio NC6 da sola non è sufficiente; deve subire uno specifico ciclo termico.

Il processo richiede tempra seguita da rinvenimento per raggiungere una durezza target di 58 HRC. Questo specifico livello di durezza è il punto ottimale che trasforma l'acciaio da materiale grezzo a utensile industriale funzionale.

Prevenire la Deformazione Strutturale

In SPIF, l'utensile agisce come un punto di pressione altamente localizzato.

Se l'acciaio è troppo morbido, l'immensa pressione necessaria per deformare il foglio di alluminio deformerebbe l'utensile stesso. Il trattamento termico a 58 HRC fornisce capacità anti-deformazione, garantendo che l'utensile rimanga rigido indipendentemente dal carico applicato.

Interazione con il Pezzo

Resistere all'Attrito ad Alta Velocità

Il processo SPIF prevede il rapido movimento dell'utensile sulla superficie della lamiera.

Ciò crea un ambiente semplificato ma ostile definito da scorrimento ad alta velocità e significativa frizione. La microstruttura trattata termicamente fornisce la resistenza all'usura necessaria per sopravvivere a questo contatto abrasivo senza degradarsi.

Mantenere la Precisione Geometrica

La forma del prodotto finale è dettata dalla forma della punta dell'utensile (la testa sferica).

Poiché il trattamento termico impedisce all'utensile di usurarsi o appiattirsi, l'utensile mantiene la sua precisione geometrica. Ciò garantisce che il percorso programmato nella macchina CNC venga tradotto esattamente sul foglio di alluminio.

Impatto sulla Qualità del Prodotto

Eliminare i Difetti Superficiali

Una superficie dell'utensile degradata trasferisce imperfezioni al pezzo.

Mantenendo una superficie dura e incontaminata attraverso il trattamento termico, l'utensile scorre uniformemente sulla lega di alluminio. Ciò riduce al minimo la generazione di difetti superficiali, come graffi o grippaggi, sulla parte finale.

Preservare l'Integrità del Componente

L'obiettivo finale del processo è un pezzo formato di alta qualità.

Il trattamento termico garantisce che l'utensile possa erogare una pressione costante senza guastarsi. Questa stabilità preserva la qualità complessiva dei componenti in alluminio formati, garantendo che soddisfino le specifiche dimensionali ed estetiche.

Comprendere i Requisiti Critici

Sebbene i benefici di questo trattamento siano chiari, è importante comprendere i rischi operativi di deviazione.

Il Rischio di Durezza Insufficiente

Se il trattamento termico non raggiunge il benchmark di 58 HRC, l'utensile perde il suo vantaggio principale. Un utensile più morbido subirà probabilmente un rapido usura abrasiva, con conseguente immediata perdita di tolleranza nella parte finale.

La Necessità del Rinvenimento

La sola tempra crea durezza, ma spesso lascia l'acciaio fragile. L'inclusione del rinvenimento nel processo specificato è vitale. Stabilizza la microstruttura, garantendo che l'utensile non sia solo duro, ma sufficientemente tenace da gestire lo stress senza rompersi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dell'acciaio per utensili NC6 nelle applicazioni SPIF, applica i seguenti principi:

- Se il tuo obiettivo principale è l'Accuratezza Dimensionale: Assicurati che il processo di trattamento termico sia rigorosamente controllato per raggiungere esattamente 58 HRC per prevenire la deformazione dell'utensile sotto carico.

- Se il tuo obiettivo principale è la Finitura Superficiale: Dai priorità alla resistenza all'usura ottenuta da questo trattamento per prevenire il degrado dell'utensile che causa difetti superficiali sull'alluminio.

L'acciaio NC6 trattato termicamente correttamente funge da base rigida necessaria per la formatura incrementale ad alta precisione e priva di difetti.

Tabella Riassuntiva:

| Caratteristica | Acciaio NC6 Non Trattato | NC6 Trattato Termicamente (58 HRC) |

|---|---|---|

| Durezza | Bassa (Stato grezzo) | Alta (Ottimizzata per la formatura) |

| Resistenza all'usura | Scarsa; soggetta ad abrasione | Eccellente; resiste all'attrito di scorrimento |

| Integrità Strutturale | Rischio di deformazione sotto carico | Rigido; mantiene l'esatta geometria dell'utensile |

| Impatto sul Processo | Alto rischio di difetti superficiali | Produce parti in alluminio prive di difetti |

| Trattamento Primario | N/D | Tempra seguita da Rinvenimento |

Massimizza le Prestazioni del Tuo Utensile con KINTEK

Ottenere il perfetto 58 HRC per l'acciaio NC6 richiede una precisione che solo attrezzature esperte possono fornire. Supportato da ricerca e sviluppo e produzione leader del settore, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per il tuo specifico acciaio per utensili e le tue esigenze di laboratorio ad alta temperatura.

Non lasciare che un trattamento termico improprio comprometta la qualità del tuo prodotto. Contattaci oggi stesso per trovare la soluzione termica ideale per il tuo laboratorio e assicurati che i tuoi utensili offrano la rigidità e la precisione richieste dai tuoi processi SPIF.

Guida Visiva

Riferimenti

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché i nanotubi di carbonio sono considerati adsorbenti superiori? Rimozione efficiente di gas organici nocivi

- Perché il controllo preciso della temperatura è fondamentale per gli elettrodi a diffusione di gas? Ottenere una ridistribuzione perfetta del PTFE

- Perché la tecnica di fusione-diffusione viene impiegata a 155 °C per i catodi compositi di zolfo? Padronanza della precisa infiltrazione

- Qual è l'importanza delle trappole fredde e dei sistemi di recupero della pompa nella VTD? Aumenta la sicurezza e il riciclo dei materiali

- Come influisce il controllo della temperatura nei forni di carbonizzazione sugli anodi strutturali delle batterie? Ottimizzare le prestazioni delle fibre

- Qual è la funzione di un forno elettrico di alta precisione nella sintesi di ZnO-CuO? Controllo Termico Esperto per Nanosheet

- Come migliorano i sistemi di ossidazione superficiale le prestazioni dell'interfaccia delle fibre grafitate? Massimizzare la resistenza del composito

- Perché il controllo preciso della velocità di temperatura in un forno di sinterizzazione è vitale per la produzione di compositi ceramico-zaffiro?