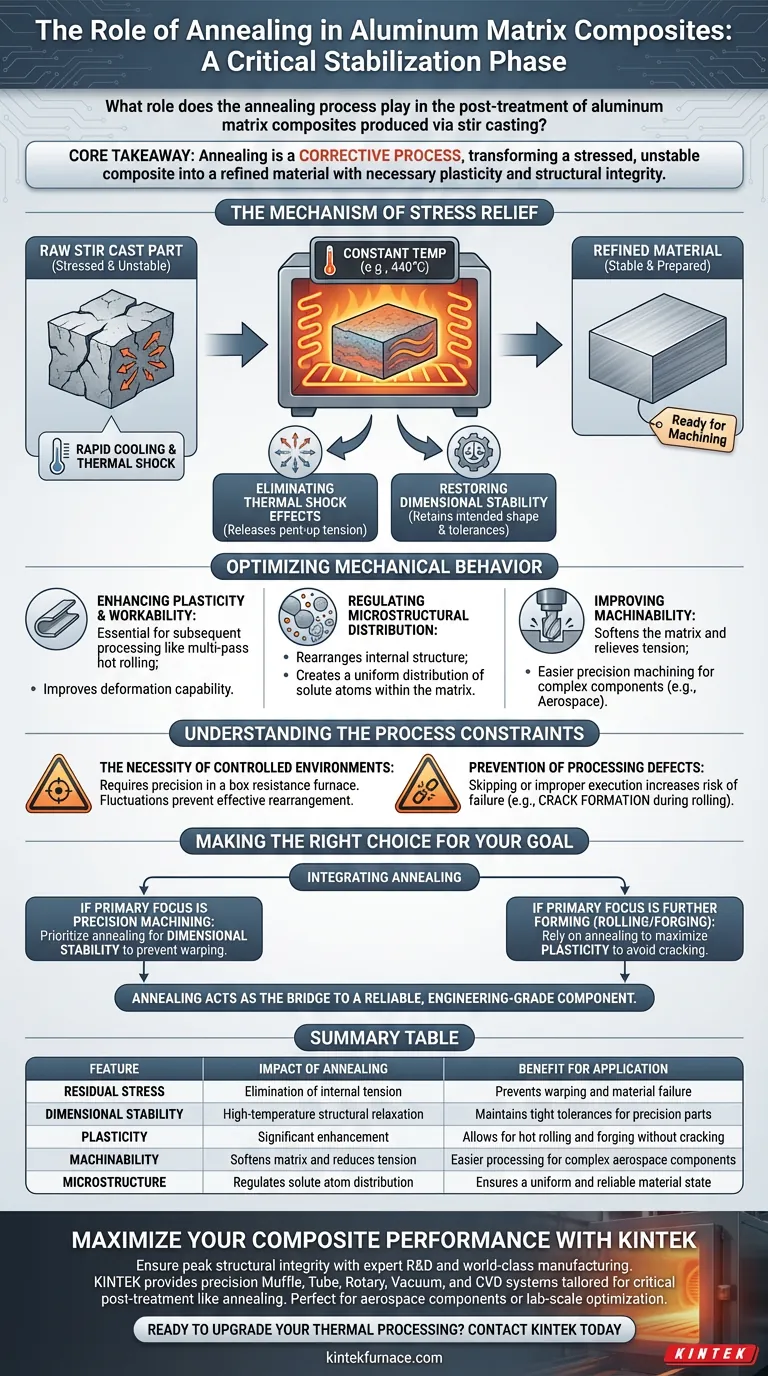

La ricottura funge da fase critica di stabilizzazione nel post-trattamento dei compositi a matrice di alluminio, progettata per eliminare le tensioni residue accumulate durante il processo di colata a mescolamento. Sottoponendo il composito a un ambiente controllato a temperatura costante, questo trattamento termico rilassa la struttura interna del materiale, garantendo che sia dimensionalmente stabile e fisicamente preparato per la lavorazione o applicazioni ad alte prestazioni.

Concetto chiave La ricottura non riguarda semplicemente il riscaldamento; è un processo correttivo che neutralizza lo shock termico del raffreddamento rapido. Trasforma un composito da uno stato sollecitato e potenzialmente instabile in un materiale raffinato con la necessaria plasticità e integrità strutturale per componenti aerospaziali e lavorazioni complesse.

Il Meccanismo di Alleviamento delle Tensioni

Eliminazione degli Effetti dello Shock Termico

Durante la colata a mescolamento, il materiale subisce un intenso riscaldamento seguito da un rapido raffreddamento. Questa fluttuazione di temperatura blocca tensioni residue in profondità nella matrice del composito. La ricottura utilizza forni ad alta temperatura per rilasciare in sicurezza questa tensione accumulata.

Ripristino della Stabilità Dimensionale

Se queste tensioni residue rimangono, il materiale può deformarsi o distorcersi in modo imprevedibile nel tempo. Il processo di ricottura garantisce la stabilità dimensionale, il che significa che il componente mantiene la sua forma e tolleranze previste anche sotto carico meccanico.

Ottimizzazione del Comportamento Meccanico

Miglioramento della Plasticità e della Lavorabilità

Oltre all'alleviamento delle tensioni, la ricottura migliora significativamente la plasticità del materiale. Questa modifica è essenziale se il composito subirà ulteriori lavorazioni, come la laminazione a caldo multipassaggio.

Regolazione della Distribuzione Microstrutturale

Il processo consente il riarrangiamento della microstruttura interna. In particolare, aiuta a regolare la distribuzione degli atomi di soluto all'interno della matrice di alluminio, creando uno stato interno più uniforme.

Miglioramento della Lavorabilità

Ammorbidendo la matrice e alleviando la tensione, il composito diventa più facile da lavorare. Questa ottimizzazione è particolarmente vitale per settori di precisione come l'aerospaziale, dove il cedimento del materiale durante la lavorazione è inaccettabile.

Comprensione dei Vincoli del Processo

La Necessità di Ambienti Controllati

La ricottura richiede precisione; viene tipicamente condotta in un forno a resistenza a scatola per mantenere una temperatura stabile e costante (ad esempio, 440 °C). Le fluttuazioni in questo ambiente possono impedire l'efficace riarrangiamento della microstruttura.

Prevenzione dei Difetti di Lavorazione

Saltare o eseguire in modo errato questa fase introduce un alto rischio di cedimento. Senza la plasticità ottenuta dalla ricottura, il materiale è incline alla formazione di cricche durante la successiva lavorazione meccanica o laminazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando integri la ricottura nella tua linea di produzione, considera i tuoi requisiti a valle:

- Se il tuo obiettivo principale è la Lavorazione di Precisione: Dai priorità alla ricottura per garantire la stabilità dimensionale, prevenendo deformazioni durante la rimozione del materiale.

- Se il tuo obiettivo principale è l'Ulteriore Formatura (Laminazione/Forgiatura): Affidati alla ricottura per massimizzare la plasticità, garantendo che il materiale possa deformarsi senza cricche.

La ricottura funge da ponte tra una parte fusa grezza e un componente affidabile di grado ingegneristico.

Tabella Riassuntiva:

| Caratteristica | Impatto della Ricottura | Beneficio per l'Applicazione |

|---|---|---|

| Tensione Residua | Eliminazione della tensione interna | Previene deformazioni e cedimenti del materiale |

| Stabilità Dimensionale | Rilassamento strutturale ad alta temperatura | Mantiene tolleranze strette per parti di precisione |

| Plasticità | Miglioramento significativo | Consente laminazione a caldo e forgiatura senza cricche |

| Lavorabilità | Ammorbidisce la matrice e riduce la tensione | Lavorazione più semplice per complessi componenti aerospaziali |

| Microstruttura | Regola la distribuzione degli atomi di soluto | Garantisce uno stato del materiale uniforme e affidabile |

Massimizza le Prestazioni del Tuo Composito con KINTEK

Assicurati che i tuoi compositi a matrice di alluminio raggiungano la massima integrità strutturale e stabilità dimensionale. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD di precisione, personalizzati per processi critici di post-trattamento come la ricottura.

Sia che tu stia raffinando componenti aerospaziali o ottimizzando la colata a mescolamento su scala di laboratorio, i nostri forni ad alta temperatura personalizzabili offrono la precisione termica necessaria per eliminare le tensioni e migliorare la lavorabilità.

Pronto ad aggiornare il tuo trattamento termico? Contatta KINTEK oggi stesso per trovare la soluzione perfetta per le tue esigenze di produzione uniche!

Guida Visiva

Riferimenti

- Naguib G. Yakoub. Catalysts of Strength: Unveiling the Mechanical and Tribological Mastery of Al-2024 MMC with Fly ash/TiB2/SiC Reinforcements. DOI: 10.21608/jessit.2024.283185.1010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Perché i reattori idrotermali di precisione sono necessari per la modifica dei gusci di noce? Sblocca il potenziale energetico della biomassa

- In che modo un campo di flusso vorticoso influenza il tempo di permanenza del combustibile di ammoniaca pura all'interno di una fornace? Massimizzare l'efficienza

- Perché si utilizza un liofilizzatore sottovuoto per la vivianite? Ottimizza la tua sintesi LFP con un'integrità del precursore superiore

- Qual è la funzione di un forno da laboratorio nella lavorazione della biomassa di palma da foraggio e agave? Ottimizza la Stabilizzazione Oggi

- Qual è lo scopo dell'utilizzo di un sistema di rivestimento a evaporazione termica? Migliorare l'accuratezza dei test I-V per i nanocompositi

- Quali sono i vantaggi dell'utilizzo di h-BN rispetto a SiO2 per le eterostrutture di WTe2? Migliorare l'integrità elettronica e strutturale

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale

- Perché i controllori di flusso massico (MFC) automatici sono essenziali nella nitrurazione a gas misto? Ottenere precisione del processo