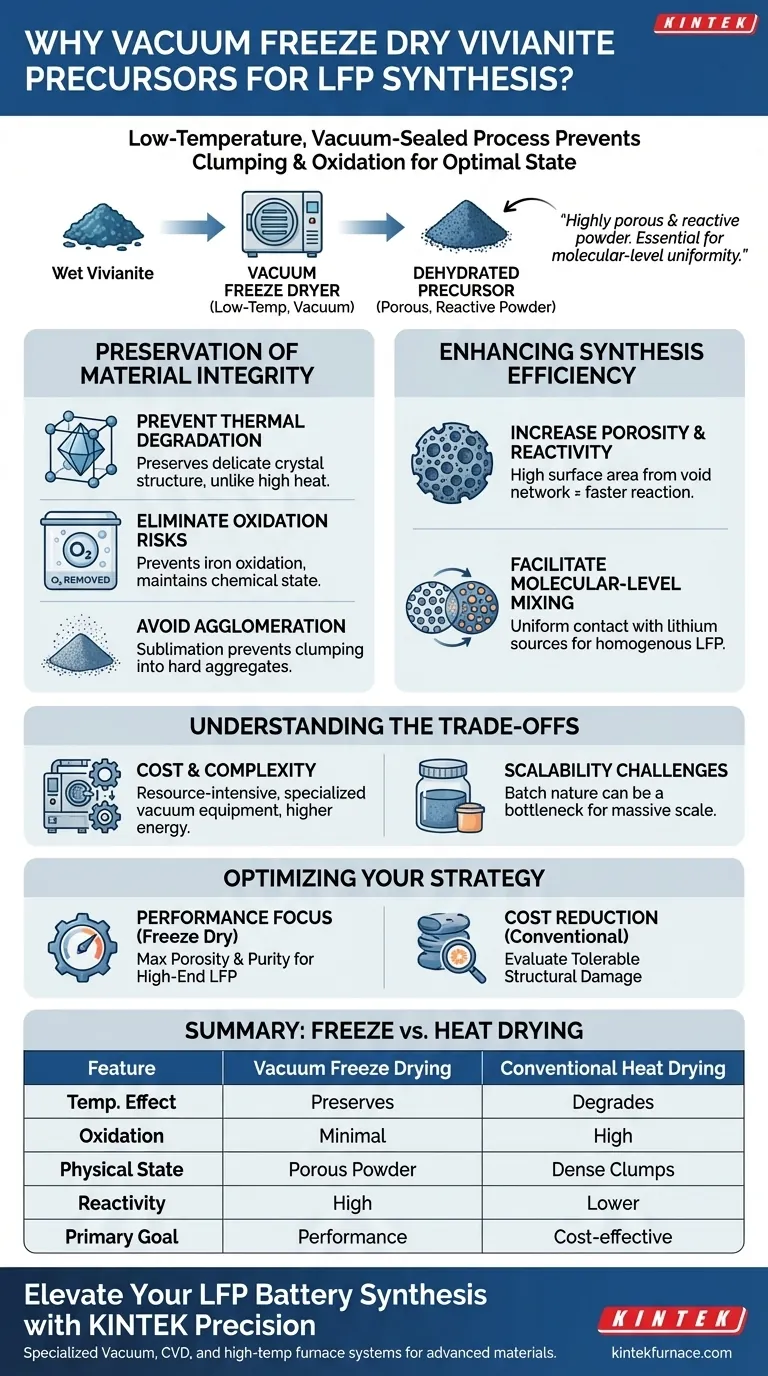

Un liofilizzatore sottovuoto viene impiegato per disidratare la vivianite umida senza sottoporla agli effetti distruttivi del calore elevato. Questo processo a bassa temperatura e sottovuoto impedisce al materiale di agglomerarsi, ossidarsi o subire danni strutturali, garantendo che il precursore rimanga in uno stato ottimale per la sintesi chimica.

Evitando lo stress termico, la liofilizzazione crea una polvere altamente porosa e reattiva. Questo stato fisico è essenziale per ottenere l'uniformità a livello molecolare richiesta quando si mescola con fonti di litio per la produzione di litio ferro fosfato (LFP).

La conservazione dell'integrità del materiale

Prevenire il degrado termico

I metodi di essiccazione convenzionali si basano sul calore per evaporare l'umidità. Le alte temperature possono alterare la delicata struttura cristallina della vivianite.

La liofilizzazione opera in un ambiente a bassa temperatura. Ciò preserva la struttura cristallina originale del precursore, assicurando che mantenga le proprietà specifiche necessarie per la conversione in LFP.

Eliminare i rischi di ossidazione

I composti a base di ferro come la vivianite sono altamente suscettibili all'ossidazione quando esposti all'aria e al calore. L'ossidazione modifica lo stato di valenza del ferro, il che è dannoso per le prestazioni della batteria.

L'ambiente sottovuoto di un liofilizzatore rimuove l'ossigeno durante il processo di essiccazione. Ciò garantisce che il ferro rimanga nel suo stato chimico previsto, prevenendo la formazione di impurità prima ancora che inizi la sintesi.

Evitare l'agglomerazione

I precipitati umidi tendono ad agglomerarsi in aggregati duri quando vengono essiccati in forno. Questi agglomerati densi sono difficili da rompere in seguito.

La liofilizzazione sublima il ghiaccio direttamente in vapore. Ciò lascia le particelle solide indisturbate, impedendo loro di fondersi in masse dure e risultando in una polvere fine e sciolta.

Migliorare l'efficienza della sintesi

Aumentare la porosità e la reattività

Poiché l'acqua lascia il materiale tramite sublimazione, lascia dietro di sé una rete di vuoti. Ciò si traduce in una polvere con elevata porosità.

Questa maggiore superficie si traduce direttamente in una maggiore reattività chimica. Il precursore è più "disponibile" a reagire, rendendo il processo di sintesi successivo più efficiente.

Facilitare la miscelazione a livello molecolare

L'obiettivo finale è mescolare la vivianite con una fonte di litio. Un precursore denso e agglomerato si traduce in una miscelazione non uniforme.

L'elevata porosità della polvere liofilizzata consente un contatto uniforme a livello molecolare con le fonti di litio. Durante la macinazione e la triturazione, il litio può penetrare più efficacemente nella struttura della vivianite, portando a un prodotto finale omogeneo.

Comprendere i compromessi

Costi e complessità

Sebbene la liofilizzazione produca un precursore superiore, è significativamente più dispendiosa in termini di risorse rispetto all'essiccazione in forno.

Il processo richiede attrezzature sottovuoto specializzate e consuma più energia per mantenere basse temperature e pressione di vuoto. Inoltre, richiede generalmente più tempo per completare un ciclo di essiccazione rispetto ai metodi termici.

Sfide di scalabilità

Per le massicce scale industriali, la natura a batch della liofilizzazione può rappresentare un collo di bottiglia. I produttori devono valutare le prestazioni elettrochimiche migliorate rispetto alla minore produttività e ai maggiori costi operativi.

Ottimizzare la tua strategia di sintesi

Per determinare se la liofilizzazione è l'approccio giusto per la tua specifica applicazione, considera i tuoi obiettivi di prestazione.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Dai priorità alla liofilizzazione per massimizzare porosità, reattività e purezza per una batteria LFP di fascia alta.

- Se il tuo obiettivo principale è la riduzione dei costi: Valuta se il potenziale danno strutturale derivante dall'essiccazione convenzionale rientra nei limiti di tolleranza accettabili per il tuo specifico grado di materiale.

In definitiva, la scelta del metodo di essiccazione determina l'omogeneità dei tuoi precursori, che è il singolo più grande predittore della consistenza finale della batteria.

Tabella riassuntiva:

| Caratteristica | Liofilizzazione sottovuoto | Essiccazione termica convenzionale |

|---|---|---|

| Effetto della temperatura | Preserva la struttura cristallina; nessuno stress termico | Rischio di degradazione strutturale e sinterizzazione |

| Rischio di ossidazione | Minimo (ambiente sottovuoto) | Alto (esposizione all'aria e al calore) |

| Stato fisico | Elevata porosità, polvere fine e sciolta | Agglomerati densi e masse dure |

| Reattività | Elevata superficie; miscelazione a livello molecolare | Minore reattività; difficile da omogeneizzare |

| Obiettivo principale | Massime prestazioni della batteria e purezza | Produzione ad alto volume economicamente vantaggiosa |

Eleva la tua sintesi di batterie LFP con KINTEK Precision

Massimizza le prestazioni elettrochimiche della tua produzione di litio ferro fosfato garantendo un'omogeneità perfetta del precursore. Supportata da R&S e produzione esperte, KINTEK offre sistemi specializzati di forni sottovuoto, CVD e ad alta temperatura, comprese soluzioni personalizzabili per la sintesi di materiali avanzati. Sia che tu stia lavorando la vivianite o sviluppando catodi di prossima generazione, le nostre attrezzature forniscono il controllo termico e atmosferico richiesto dal tuo laboratorio.

Pronto a ottenere un'uniformità a livello molecolare nei tuoi precursori? Contatta KINTEK oggi stesso per discutere le tue esigenze di attrezzature di laboratorio personalizzate!

Guida Visiva

Riferimenti

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno di essiccazione da laboratorio per il riciclo dei catalizzatori? Ottimizzare le prestazioni e l'integrità dei dati

- Perché un sistema di controllo del flusso di argon ad alta purezza è essenziale? Garantire la precisione nelle simulazioni metallurgiche

- Perché la riduzione con idrogeno ad alta temperatura viene utilizzata per i catalizzatori di decomposizione dell'HI? Aumenta l'efficienza e la purezza della superficie

- Qual è il significato dell'utilizzo del PVD per film sottili di fosfosolfuro? Scala la tua ricerca optoelettronica all'industria

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità degli elettrodi delle batterie al litio-selenio? Garantire purezza e prestazioni

- Quali sono i principali tipi di metodi di sinterizzazione per polveri di metalli, ceramiche e composti intermetallici refrattari? Ottimizza la tua lavorazione dei materiali

- Quali sono i principali vantaggi tecnici della sinterizzazione in forno a microonde in un unico passaggio per le ceramiche SSBSN?

- Perché è necessario un processo di raffreddamento rapido per le nanoporfosfati BZSM? Segreti della ritenzione di fase metastabile