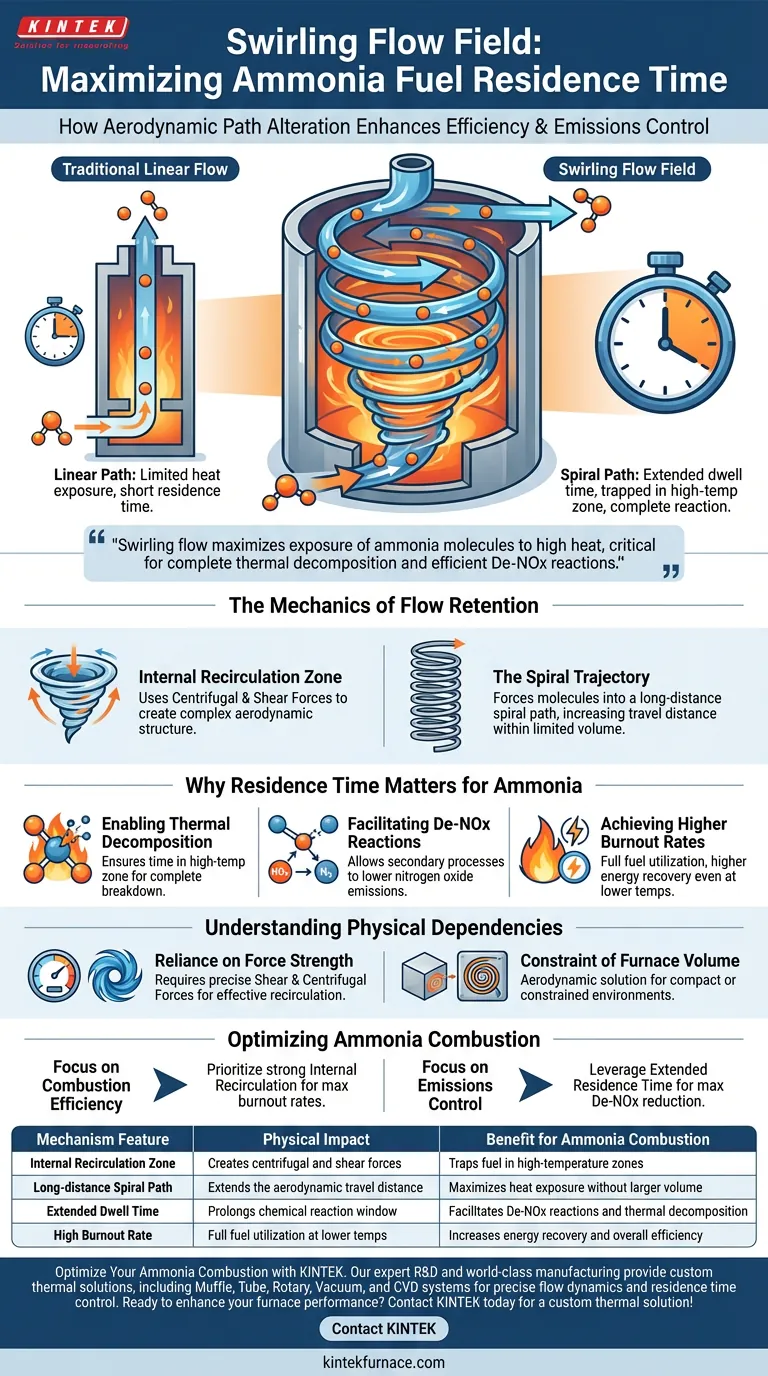

Un campo di flusso vorticoso estende notevolmente il tempo di permanenza alterando fondamentalmente il percorso aerodinamico del combustibile di ammoniaca pura. Invece di viaggiare linearmente, il combustibile è sottoposto a intense forze centrifughe e di taglio che generano una forte zona di ricircolo interna. Ciò costringe le molecole di ammoniaca in un percorso a spirale a lunga distanza, intrappolandole efficacemente nella zona di reazione ad alta temperatura per una durata significativamente più lunga rispetto al flusso lineare tradizionale.

Convertendo un breve percorso lineare in una lunga traiettoria a spirale, il flusso vorticoso massimizza l'esposizione delle molecole di ammoniaca al calore elevato. Questa durata prolungata è fondamentale per ottenere una decomposizione termica completa e consentire reazioni De-NOx efficienti all'interno di un volume di fornace limitato.

La meccanica della ritenzione del flusso

Per capire come viene manipolato il tempo di permanenza, bisogna esaminare la struttura aerodinamica creata dal meccanismo vorticoso.

La zona di ricircolo interna

Il meccanismo principale si basa sull'applicazione di forze centrifughe e di taglio. Queste forze non si limitano a spingere il combustibile in avanti; creano una complessa struttura aerodinamica nota come zona di ricircolo interna.

La traiettoria a spirale

All'interno di questa zona, le molecole di combustibile vengono impedite dall'uscire rapidamente. Invece, sono costrette su un percorso a spirale a lunga distanza. Questa alterazione geometrica aumenta efficacemente la distanza di percorrenza del combustibile senza richiedere una fornace fisicamente più grande.

Perché il tempo di permanenza è importante per l'ammoniaca

Estendere il tempo in cui il combustibile rimane nella fornace non è solo un ritardo; è una necessità chimica per la combustione dell'ammoniaca pura.

Abilitazione della decomposizione termica

L'ammoniaca richiede una finestra termica specifica per decomporsi efficacemente. Il tempo di permanenza prolungato assicura che le molecole rimangano nella zona di reazione ad alta temperatura abbastanza a lungo perché avvenga la decomposizione termica completa.

Facilitazione delle reazioni De-NOx

Oltre alla semplice combustione, la finestra temporale consente processi chimici secondari. La zona di ricircolo fornisce le condizioni necessarie per le reazioni di riduzione De-NOx, contribuendo a ridurre naturalmente le emissioni di ossidi di azoto durante il processo di combustione.

Ottenimento di tassi di combustione più elevati

Il risultato finale di questo tempo di permanenza prolungato è l'efficienza. Il sistema raggiunge tassi di combustione più elevati, garantendo che il combustibile sia completamente utilizzato anche se le temperature operative medie sono inferiori a quelle richieste dai metodi di combustione tradizionali.

Comprensione delle dipendenze fisiche

Sebbene il flusso vorticoso offra vantaggi significativi, si basa pesantemente su forze fisiche precise.

Dipendenza dalla forza di taglio e centrifuga

L'efficacia del sistema è strettamente legata alla forza delle forze di taglio e centrifughe generate. Se queste forze sono insufficienti, la zona di ricircolo interna non si formerà correttamente e il percorso a spirale collasserà in uno lineare, annullando i benefici.

Il vincolo del volume della fornace

Questa tecnica è specificamente progettata per superare i limiti di un volume di fornace limitato. È una soluzione aerodinamica a un problema spaziale, il che significa che il suo valore principale si trova in ambienti compatti o vincolati dove l'espansione fisica non è un'opzione.

Ottimizzazione della combustione dell'ammoniaca

Quando si progettano o si valutano sistemi di fornace per ammoniaca pura, considerare come la dinamica del flusso si allinea con i propri obiettivi specifici.

- Se la tua priorità principale è l'efficienza di combustione: Dai priorità a una forte zona di ricircolo interna per garantire gli alti tassi di combustione necessari per massimizzare il recupero di energia.

- Se la tua priorità principale è il controllo delle emissioni: Sfrutta il tempo di permanenza prolungato per massimizzare la finestra per le reazioni di riduzione De-NOx, riducendo la necessità di trattamenti post-combustione.

Padroneggiando l'aerodinamica del percorso a spirale, trasformi il vincolo fisico del tempo in un vantaggio chimico.

Tabella riassuntiva:

| Caratteristica del meccanismo | Impatto fisico | Vantaggio per la combustione dell'ammoniaca |

|---|---|---|

| Zona di ricircolo interna | Crea forze centrifughe e di taglio | Intrappola il combustibile in zone ad alta temperatura |

| Percorso a spirale a lunga distanza | Estende la distanza di percorrenza aerodinamica | Massimizza l'esposizione al calore senza un volume maggiore |

| Tempo di permanenza prolungato | Prolunga la finestra di reazione chimica | Facilita le reazioni De-NOx e la decomposizione termica |

| Alto tasso di combustione | Utilizzo completo del combustibile a temperature più basse | Aumenta il recupero di energia e l'efficienza complessiva |

Ottimizza la tua combustione di ammoniaca con KINTEK

Il tuo laboratorio o processo industriale sta affrontando sfide con l'efficienza del combustibile di ammoniaca e il controllo delle emissioni? KINTEK fornisce le soluzioni termiche all'avanguardia di cui hai bisogno. Supportati da R&D esperti e produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per supportare dinamiche di flusso avanzate e un controllo preciso del tempo di permanenza.

Le nostre fornaci ad alta temperatura da laboratorio sono progettate per gestire requisiti di combustibile unici, garantendo che si ottenga una decomposizione termica completa e tassi di combustione superiori. Lascia che i nostri esperti ti aiutino a progettare un sistema su misura per i tuoi specifici obiettivi di ricerca o produzione.

Pronto a migliorare le prestazioni della tua fornace? Contatta KINTEK oggi stesso per discutere la tua soluzione termica personalizzata!

Guida Visiva

Riferimenti

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché il controllo programmabile della temperatura nei forni è fondamentale durante l'aluminizzazione delle superleghe? Garantire un'elevata resa HTLA

- Qual è il significato dell'utilizzo di un controller di flusso di massa di gas ad alta precisione per il flusso di idrogeno? | Master Uniform Thermal Reduction

- Come le telecamere industriali e le CNN migliorano il rilevamento dei difetti superficiali? Rivoluziona il controllo qualità con un'accuratezza superiore al 95%

- Come si confronta un forno di sinterizzazione a microonde ibrido con i forni tradizionali? Ottimizzare la produzione di ceramiche BZT

- Come influisce il trattamento termico controllato sulla delta-MnO2? Ottimizzare la porosità e l'area superficiale per migliori prestazioni della batteria

- Perché un reattore di digestione ad alta pressione è essenziale per la sintesi idrotermale di ZnO/rGO? Ottenere un accoppiamento interfacciale superiore

- Quali sono le considerazioni chiave nella scelta di un forno continuo? Ottimizza la tua produzione ad alto volume

- Come funziona un forno da laboratorio durante la polimerizzazione del PDMS? Ottenere precisione nell'incapsulamento dei dispositivi