I reattori idrotermali di precisione sono essenziali perché creano l'ambiente termochimico rigorosamente controllato necessario per modificare efficacemente i materiali dei gusci di noce utilizzando soluzioni acido-base. Questi dispositivi di grado laboratorio facilitano la rimozione parziale della lignina e la rottura dei legami interni tra lignina e cellulosa, un processo fondamentale per attivare il potenziale di generazione energetica del materiale.

Consentendo modifiche strutturali e chimiche precise, questi reattori aumentano significativamente la densità di carica superficiale del materiale, che è il principale motore per aumentare la produzione di energia indotta dall'acqua.

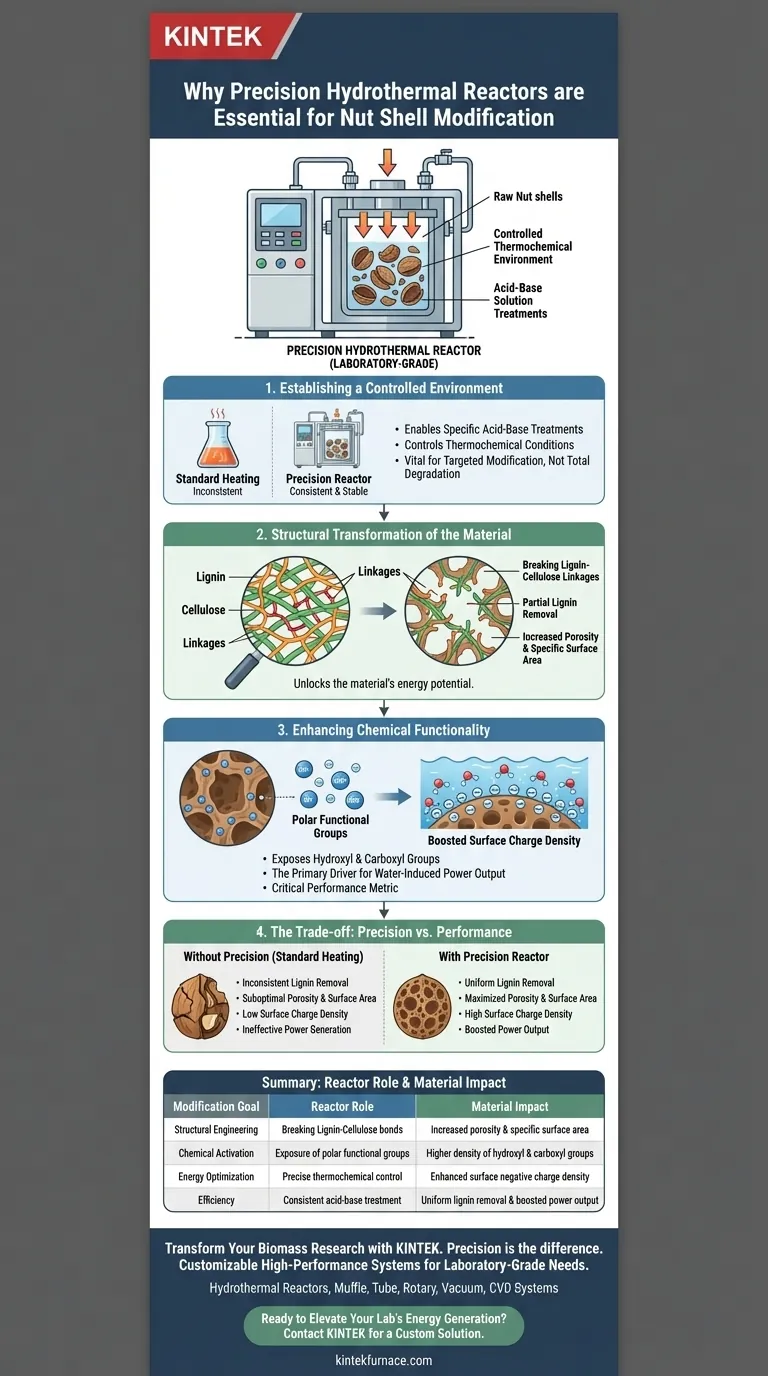

Stabilire un Ambiente Controllato

Consentire Trattamenti Specifici Acido-Base

Il ruolo principale di un reattore idrotermale di precisione è facilitare specifici trattamenti con soluzioni acido-base.

I metodi di riscaldamento standard spesso mancano della stabilità richiesta per queste reazioni chimiche. Un dispositivo di grado laboratorio garantisce che l'ambiente rimanga costante durante tutto il processo di trattamento.

Controllo delle Condizioni Termochimiche

La modifica dei gusci di noce è un processo termochimico.

I reattori di precisione mantengono le esatte condizioni termiche e chimiche necessarie per alterare la biomassa senza distruggerla completamente. Questo equilibrio è vitale per una modifica mirata piuttosto che per una degradazione totale.

Trasformazione Strutturale del Materiale

Rottura dei Legami Lignina-Cellulosa

L'ambiente del reattore è progettato per rompere i legami interni tra lignina e cellulosa.

Questa disruzione strutturale è necessaria per "sbloccare" il materiale. Permette la rimozione parziale della lignina, che è un passaggio chiave nella lavorazione dei gusci di noce grezzi.

Aumento della Porosità e dell'Area Superficiale

Man mano che i legami si rompono e la lignina viene rimossa, l'architettura fisica del materiale cambia.

Questo processo aumenta significativamente l'area superficiale specifica e la porosità dei gusci di noce. Una struttura più porosa fornisce una maggiore area superficiale per l'interazione con l'acqua.

Miglioramento della Funzionalità Chimica

Esposizione di Gruppi Funzionali Polari

L'obiettivo finale delle modifiche strutturali è alterare la chimica superficiale.

Il trattamento espone più gruppi funzionali polari, in particolare gruppi ossidrilici e carbossilici. Questi gruppi sono tipicamente bloccati nella biomassa grezza ma diventano accessibili attraverso questo trattamento di precisione.

Aumento della Densità di Carica Superficiale

L'esposizione di gruppi polari porta a un significativo miglioramento della densità di carica superficiale negativa.

Questa è la metrica di prestazione critica. Una maggiore densità di carica negativa è direttamente correlata all'aumento della produzione di energia indotta dall'acqua, rendendo il materiale un efficace generatore di energia.

Il Compromesso: Precisione vs. Prestazioni

Il Costo dell'Incoerenza

Sebbene i reattori di precisione aggiungano complessità al processo, tentare questa modifica senza di essi porta tipicamente a una rimozione incoerente della lignina.

Se i legami interni non vengono rotti uniformemente, il materiale non svilupperà la porosità necessaria.

L'Impatto sulla Generazione di Energia

Senza l'ambiente controllato, l'esposizione dei gruppi ossidrilici e carbossilici sarà subottimale.

Ciò si traduce in una bassa densità di carica superficiale. Di conseguenza, il materiale non raggiungerà l'aumento desiderato della produzione di energia, rendendo inefficace lo sforzo di modifica.

Ottimizzazione delle Prestazioni del Materiale

Per garantire di ottenere i risultati desiderati dalla modifica dei gusci di noce, applica i seguenti principi:

- Se il tuo obiettivo principale è l'Ingegneria Strutturale: Utilizza reattori di precisione per massimizzare l'area superficiale specifica e la porosità rompendo efficacemente i legami lignina-cellulosa.

- Se il tuo obiettivo principale è la Generazione di Energia: Dai priorità all'esposizione controllata di gruppi ossidrilici e carbossilici per massimizzare la densità di carica superficiale negativa.

Il reattore idrotermale di precisione non è solo un recipiente di riscaldamento; è lo strumento fondamentale richiesto per convertire la biomassa grezza in un materiale funzionale ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo di Modifica | Ruolo del Reattore | Impatto sul Materiale |

|---|---|---|

| Ingegneria Strutturale | Rottura dei legami Lignina-Cellulosa | Aumento della porosità e dell'area superficiale specifica |

| Attivazione Chimica | Esposizione di gruppi funzionali polari | Maggiore densità di gruppi ossidrilici e carbossilici |

| Ottimizzazione Energetica | Controllo termochimico preciso | Aumento della densità di carica superficiale negativa |

| Efficienza | Trattamento acido-base costante | Rimozione uniforme della lignina e aumento della produzione di energia |

Trasforma la Tua Ricerca sulla Biomassa con KINTEK

La precisione è la differenza tra biomassa grezza e materiali funzionali ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre Reattori Idrotermali ad alte prestazioni, sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili in base alle tue specifiche esigenze di modifica chimica. Sia che tu stia ottimizzando la rimozione della lignina o aumentando la densità di carica superficiale, i nostri dispositivi di grado laboratorio forniscono la stabilità che la tua ricerca richiede.

Pronto a elevare le capacità di generazione di energia del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Nazmul Hossain, Y. Zhou. Hydrovoltaic Energy Harvesting From Nut Shells. DOI: 10.1002/eem2.70017

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono le principali differenze tra i forni a lotto e quelli continui? Ottimizza la tua strategia di trattamento termico

- Qual è lo scopo dell'utilizzo di un flusso di argon durante l'attivazione? Migliorare l'efficienza di adsorbimento della $CO_2$

- Quale ruolo gioca un forno di essiccazione da laboratorio nella formazione di modelli di cristalli colloidali polimerici? Padroneggiare le basi del 3DOM

- Qual è il significato di un forno a vuoto da laboratorio nel trattamento delle membrane ibride? | Ottimizza le prestazioni

- Perché l'infrastruttura di rete 5G è fondamentale per il controllo qualità in tempo reale? Raggiungere la lavorazione termica a zero difetti

- Quale ruolo gioca l'omogeneizzazione fisica tramite mulinatura a sfere planetarie nei precursori LFP? Massimizza la qualità della tua batteria

- Perché è necessario un alto vuoto per gli assorbitori solari? Garantire proprietà ottiche precise nel rivestimento a film sottile

- Quale gas inerte è comunemente usato in glovebox e linee Schlenk, e perché è preferito all'azoto in alcuni casi? Scopri la superiorità dell'Argon per esperimenti sensibili