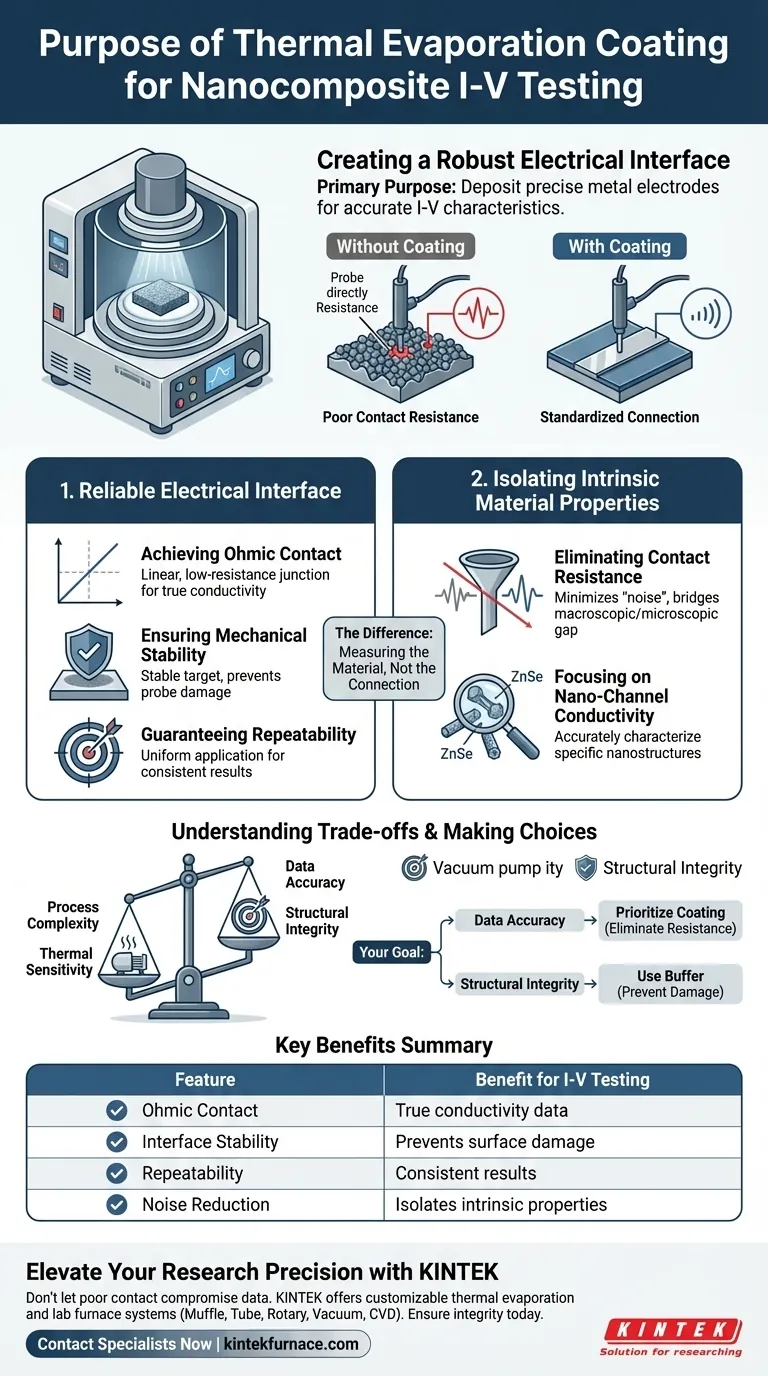

Lo scopo principale dell'utilizzo di un sistema di rivestimento a evaporazione termica è depositare elettrodi metallici precisi, come il rame, sulla superficie di un materiale nanocomposito prima del test. Questo passaggio crea un'interfaccia elettrica robusta essenziale per acquisire caratteristiche corrente-tensione (I-V) accurate.

Standardizzando i punti di connessione, questo processo garantisce che i segnali elettrici misurati rappresentino la vera conduttività del materiale, piuttosto che artefatti causati da una scarsa resistenza di contatto.

Creare un'interfaccia elettrica affidabile

Ottenere un contatto ohmico

La funzione più critica del rivestimento è stabilire un contatto ohmico adeguato. Senza un elettrodo depositato, l'interfaccia tra la sonda di test e il nanocomposito agisce come una barriera.

L'evaporazione termica crea una giunzione lineare a bassa resistenza. Ciò garantisce che la corrente fluisca liberamente secondo la legge di Ohm, anziché essere ostacolata da un contatto raddrizzante (simile a un diodo).

Garantire la stabilità meccanica

Sondare direttamente un nanomateriale può essere fisicamente incoerente. Lo strato metallico depositato fornisce un bersaglio meccanicamente stabile per gli strumenti di test.

Ciò impedisce alle sonde di spostarsi o danneggiare la delicata superficie del nanocomposito durante il processo di misurazione.

Garantire la ripetibilità

I dati scientifici devono essere riproducibili per essere validi. L'evaporazione termica applica il materiale dell'elettrodo uniformemente sul campione.

Questa ripetibilità garantisce che i test successivi producano risultati coerenti, eliminando la variabilità spesso associata al posizionamento manuale delle sonde su superfici irregolari.

Isolare le proprietà intrinseche del materiale

Eliminare la resistenza di contatto

Una delle principali sfide nel testare i nanomateriali è la resistenza di contatto, che agisce come "rumore" nei dati. Se il contatto è scarso, il dispositivo misura la resistenza della connessione piuttosto che del campione.

Il rivestimento minimizza questa interferenza. Colma il divario tra l'apparecchiatura di test macroscopica e la superficie microscopica.

Concentrarsi sulla conduttività del nano-canale

L'obiettivo finale è misurare il comportamento specifico delle strutture interne, come i nano-canali di seleniuro di zinco (ZnSe).

Rimuovendo le variabili esterne, il rivestimento a evaporazione termica consente di isolare e caratterizzare accuratamente la conduttività di queste specifiche nanostrutture.

Comprendere i compromessi

Complessità del processo

Sebbene efficace, l'evaporazione termica richiede un ambiente ad alto vuoto. Ciò aggiunge un livello di complessità e tempo al processo di preparazione del campione rispetto alla semplice sondatura meccanica.

Sensibilità termica

Il processo prevede il riscaldamento di un materiale sorgente fino alla sua evaporazione. È necessario assicurarsi che il substrato nanocomposito possa resistere al calore radiante e al calore di condensazione durante la deposizione senza degradarsi.

Fare la scelta giusta per il tuo obiettivo

Per ottenere il massimo dalla tua caratterizzazione I-V, considera i tuoi specifici obiettivi di test:

- Se il tuo obiettivo principale è l'accuratezza dei dati: Dai priorità a questo passaggio di rivestimento per eliminare la resistenza di contatto e garantire che il segnale rifletta le vere proprietà del materiale.

- Se il tuo obiettivo principale è l'integrità strutturale: Utilizza il rivestimento per creare un buffer protettivo, impedendo alle sonde affilate di danneggiare fisicamente i nano-canali.

La corretta deposizione degli elettrodi fa la differenza tra misurare una connessione e misurare il materiale stesso.

Tabella riassuntiva:

| Caratteristica | Vantaggio per i test I-V |

|---|---|

| Contatto ohmico | Garantisce un flusso di corrente lineare a bassa resistenza per dati di conduttività reali. |

| Stabilità dell'interfaccia | Fornisce un bersaglio meccanico robusto per le sonde, prevenendo danni alla superficie. |

| Ripetibilità | Garantisce un'applicazione uniforme dell'elettrodo per risultati coerenti e riproducibili. |

| Riduzione del rumore | Elimina la resistenza di contatto per isolare le proprietà intrinseche del materiale. |

Migliora la precisione della tua ricerca con KINTEK

Non lasciare che una scarsa resistenza di contatto comprometta i tuoi dati. Supportato da R&S e produzione esperti, KINTEK offre sistemi di evaporazione termica e forni ad alta temperatura da laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di test uniche sui nanocompositi.

Garantisci l'integrità delle tue caratteristiche I-V oggi stesso. Contatta subito i nostri specialisti per trovare la soluzione di rivestimento perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Aiman Akylbekovа, Anatoli I. Popov. Annealing Effect on Structural, Optical and Electrophysical Properties of ZnSe Nanocrystals Synthesized into SiO2/Si Ion Track Template. DOI: 10.3390/ma17164149

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quale ruolo gioca un forno ad alta temperatura nell'attivazione chimica dei materiali a base di carbonio? Padroneggiare l'attivazione con KOH

- Qual è lo scopo dell'utilizzo di equazioni generali di governo? | Modellazione di forni 3D instazionari da esperti

- Perché viene utilizzato un processo di sinterizzazione a due stadi per LATP poroso? Padroneggia l'integrità strutturale e la porosità

- Quali sono i vantaggi delle apparecchiature PVD per film assorbitori solari? Raggiungere precisione nanometrica ed efficienza massima

- Quale ruolo svolge un forno di essiccazione ad alta temperatura nella formazione di nanocompositi? Garantire la stabilità strutturale

- Qual è il ruolo critico di un inceneritore a temperatura controllata nella cenere di lolla di riso? Maestria della silice amorfa

- Quale ruolo svolge un forno oscillante nella sintesi di leghe vetrose quaternarie Ge-Se-Tl-Sb? Garantire l'omogeneità

- Perché è necessaria l'incapsulamento con hBN o grafene durante il ricottura dei TMD? Proteggere i tuoi materiali 2D