Nella sintesi del diamante tramite MPCVD, la densità di potenza è il parametro di controllo critico che detta direttamente la qualità e le caratteristiche superficiali del diamante finale. Determina l'energia all'interno dell'ambiente del plasma e regolarla al preciso livello ottimale è essenziale per la crescita di diamanti monocristallini di alta qualità.

La densità di potenza è più di una semplice impostazione della macchina; è la leva primaria per controllare l'energia e l'attività chimica del plasma. Padroneggiarla è fondamentale per gestire l'intero processo di crescita del diamante, dalla decomposizione del gas alla struttura cristallina finale.

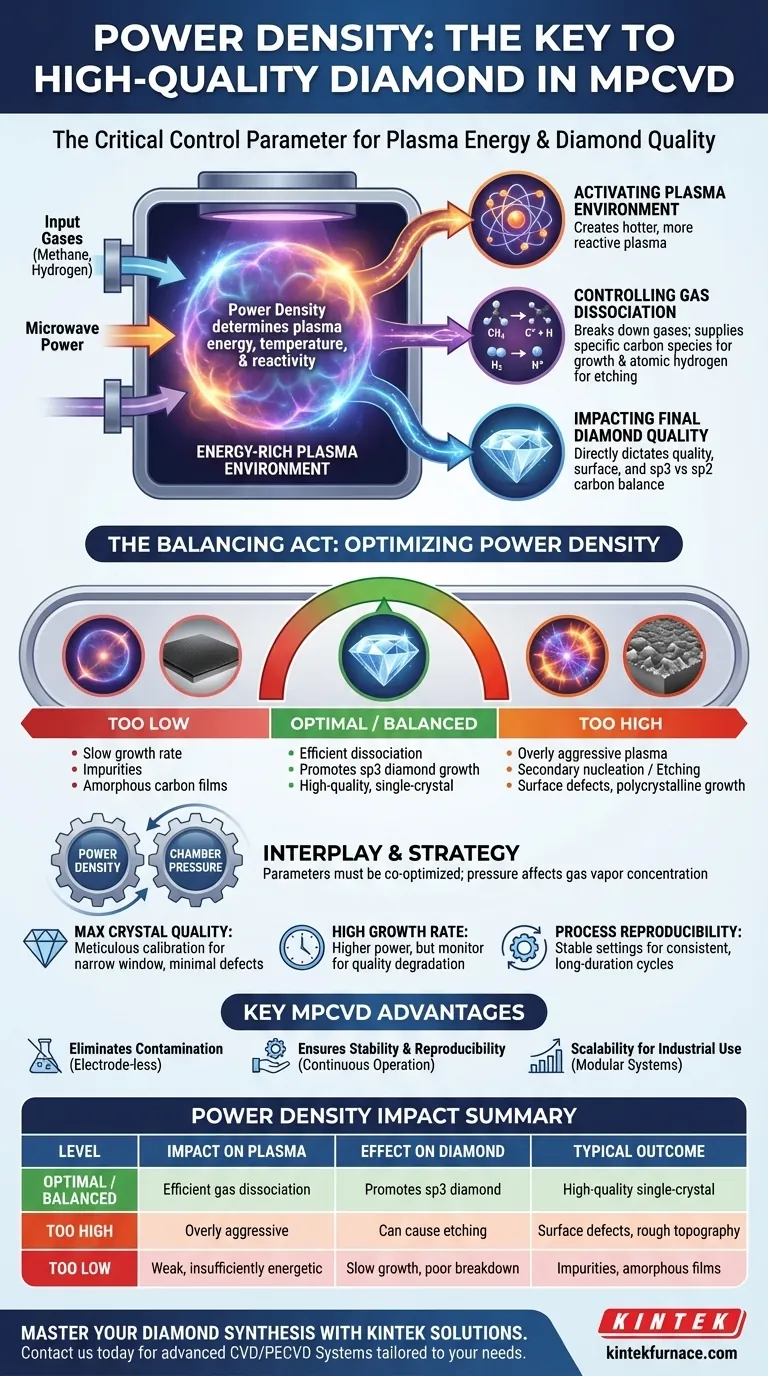

Come la densità di potenza governa la crescita del diamante

La deposizione chimica da vapore assistita da plasma a microonde (MPCVD) si basa sulla creazione di un plasma ricco di energia per scomporre i gas sorgente. La densità di potenza è la misura della potenza a microonde applicata a un volume specifico e governa l'intensità di questo plasma.

Attivazione dell'ambiente del plasma

Il processo inizia alimentando gas, tipicamente metano e idrogeno, in una camera a vuoto. La potenza a microonde applicata energizza questi gas, strappando elettroni e creando una sfera luminosa di plasma.

La densità di potenza è direttamente correlata alla temperatura e alla reattività di questo plasma. Una densità maggiore significa un plasma più caldo e più energetico, il che ha un impatto profondo sulle successive reazioni chimiche.

Controllo della dissociazione e della crescita del gas

L'energia nel plasma scompone le molecole del gas sorgente. Ad esempio, il metano (CH4) viene decomposto in vari radicali contenenti carbonio e l'idrogeno (H2) in idrogeno atomico (H).

La densità di potenza controlla l'efficienza di questa dissociazione. Una densità di potenza ben regolata garantisce una fornitura sufficiente delle specie di carbonio specifiche necessarie per la formazione del cristallo di diamante, producendo anche abbastanza idrogeno atomico per rimuovere qualsiasi carbonio non-diamante (come la grafite).

Impatto sulla qualità finale del diamante

Come notato, diverse densità di potenza si traducono in qualità di diamante variabili. L'obiettivo è trovare il "punto ottimale" che promuova la crescita del carbonio con legame sp3 desiderato (diamante) sopprimendo il carbonio con legame sp2 (grafite).

Una densità di potenza errata può portare a difetti cristallini, stress interno o alla formazione di materiale policristallino invece di un singolo cristallo impeccabile.

Comprendere i compromessi

L'ottimizzazione della densità di potenza è un atto di bilanciamento. Semplicemente aumentare la potenza non è una strada garantita per risultati migliori o più veloci, poiché opera in tandem con altri parametri critici come la pressione della camera.

Il rischio di potenza eccessiva

Una densità di potenza troppo elevata può essere dannosa. Può portare a un plasma eccessivamente aggressivo che può causare nucleazione secondaria (la crescita di nuovi cristalli indesiderati sulla superficie) o persino incidere il diamante in crescita stesso.

Ciò può degradare la topografia superficiale, rendendola più ruvida e riducendo la qualità complessiva del monocristallo.

Il problema della potenza insufficiente

Al contrario, se la densità di potenza è troppo bassa, il plasma mancherà dell'energia per dissociare efficientemente i gas sorgente.

Ciò si traduce in tassi di crescita molto lenti e può portare all'incorporazione di impurità o alla formazione di film di carbonio amorfo di scarsa qualità, poiché l'idrogeno atomico non è abbastanza attivo per pulire la superficie.

L'interazione con la pressione della camera

La densità di potenza non può essere impostata in isolamento. È intrinsecamente legata alla pressione della camera. La pressione influenza la concentrazione e la distribuzione del vapore gassoso.

Un livello di potenza ottimale a bassa pressione potrebbe essere insufficiente a una pressione più elevata. Questi due parametri devono essere co-ottimizzati per creare un ambiente di plasma stabile e uniforme per una deposizione omogenea.

Vantaggi chiave del metodo MPCVD

Comprendere parametri come la densità di potenza è cruciale perché il metodo MPCVD stesso offre vantaggi significativi per la produzione di diamanti di alta qualità.

Eliminazione della contaminazione

Essendo un processo senza elettrodi, l'MPCVD evita una fonte comune di contaminazione riscontrata in altri metodi. Ciò migliora la purezza del diamante risultante.

Garanzia di stabilità e riproducibilità

Il processo è notevolmente stabile e può funzionare continuamente per lunghi periodi. Ciò consente la crescita di diamanti grandi e di alta qualità e garantisce che i risultati siano riproducibili, un fattore chiave per le applicazioni industriali.

Scalabilità per uso industriale

I sistemi MPCVD sono modulari e scalabili. Questa adattabilità rende possibile la crescita di diamanti su substrati più grandi, aprendo la strada a varie applicazioni elettroniche e ottiche avanzate.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla densità di potenza dovrebbe essere dettato dal tuo obiettivo specifico. Una calibrazione precisa è necessaria per passare dalla teoria all'implementazione di successo.

- Se il tuo obiettivo primario è la massima qualità del cristallo: Devi calibrare meticolosamente la densità di potenza in combinazione con la pressione per trovare la stretta finestra ottimale che minimizza i difetti e promuove una crescita impeccabile di un singolo cristallo.

- Se il tuo obiettivo primario è un alto tasso di crescita: Una densità di potenza più elevata può accelerare la deposizione, ma devi monitorare costantemente il compromesso in cui la qualità inizia a degradare a causa dell'incisione o della nucleazione secondaria.

- Se il tuo obiettivo primario è la riproducibilità del processo: Il tuo obiettivo è identificare un'impostazione stabile della densità di potenza che offra una qualità costante su cicli di crescita di lunga durata per una produzione affidabile su scala industriale.

In definitiva, padroneggiare la densità di potenza significa bilanciare l'input energetico per controllare con precisione l'ambiente a livello atomico in cui si forma il diamante.

Tabella riassuntiva:

| Livello di densità di potenza | Impatto sul plasma | Effetto sulla crescita del diamante | Risultato tipico |

|---|---|---|---|

| Ottimale / Bilanciato | Dissociazione efficiente del gas, plasma stabile | Promuove la crescita di carbonio sp3 (diamante), sopprime la grafite | Diamante monocristallino di alta qualità |

| Troppo alto | Plasma eccessivamente aggressivo, caldo | Può causare incisione o nucleazione secondaria | Difetti superficiali, crescita policristallina, topografia ruvida |

| Troppo basso | Plasma debole, insufficientemente energetico | Crescita lenta, scarsa scomposizione del gas | Impurità, film di carbonio amorfo, bassa qualità |

Pronto a padroneggiare il tuo processo di sintesi del diamante?

Comprendere il ruolo critico di parametri come la densità di potenza è il primo passo. Ottenere un controllo preciso e ripetibile sul tuo processo MPCVD è il successivo.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD specializzati, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche per la crescita di diamanti di alta qualità.

Contattaci oggi per discutere come la nostra esperienza e le soluzioni su misura possono aiutarti a ottimizzare la densità di potenza e ottenere risultati superiori e riproducibili nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Perché la MPCVD è considerata ecologica? Una guida alla produzione sostenibile di film sottili

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Cos'è la MPCVD e come si confronta con altre tecniche di sintesi del diamante? Scopri il Metodo Superiore

- Quali sono i componenti chiave che necessitano di pulizia regolare nelle apparecchiature MPCVD? Garantire prestazioni e longevità ottimali

- Come si confronta la MPCVD con la HFCVD in termini di contaminazione? La MPCVD garantisce film più puri per prestazioni superiori

- Quali erano le proprietà chiave caratterizzate per il film di diamante? Sbloccare applicazioni ad alte prestazioni

- Qual è il ruolo del sistema di circolazione dell'acqua di raffreddamento nell'apparecchiatura MPCVD? Garantire una sintesi stabile del diamante