In definitiva, i forni tubolari per deposizione chimica da fase vapore (CVD) non sono prodotti standard, ma sistemi altamente modulari. Le principali opzioni di personalizzazione ruotano attorno a tre aree fondamentali: il sistema di erogazione del gas per il controllo dei precursori chimici, il sistema del vuoto per la gestione dell'ambiente di processo e il software per l'automazione e il monitoraggio del processo di deposizione. Questi elementi possono essere configurati per soddisfare i requisiti unici di qualsiasi progetto di sintesi di materiali.

La chiave per un processo CVD di successo non è semplicemente scegliere un forno, ma progettare un sistema completo. Ogni personalizzazione, dal tipo di controllore di flusso di gas al livello di vuoto, è una variabile critica che determina direttamente la qualità, l'uniformità e le proprietà del vostro materiale finale.

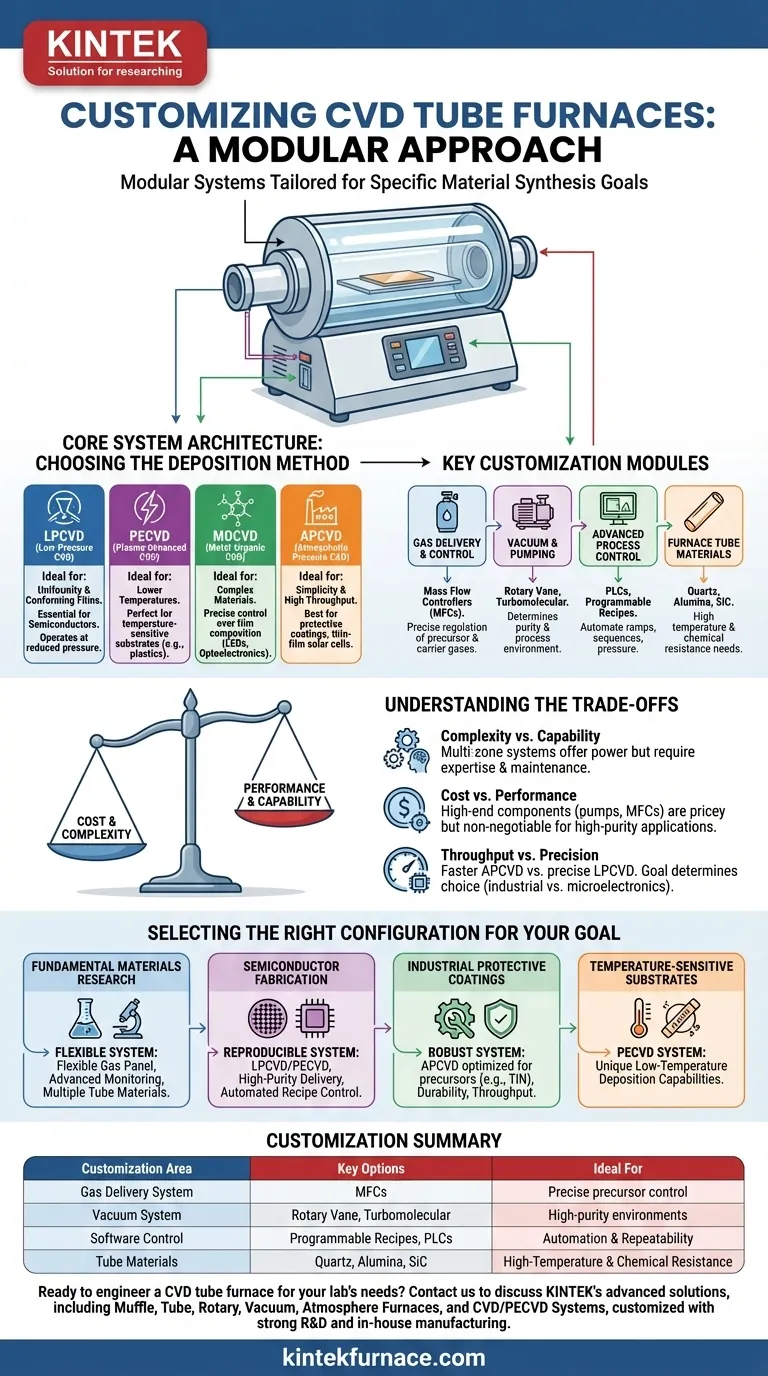

Architettura di sistema fondamentale: scegliere il metodo di deposizione

Prima di selezionare i singoli componenti, la vostra scelta più fondamentale è il tipo di processo CVD che intendete eseguire. Questa decisione determina il design centrale e i parametri operativi del forno.

CVD a bassa pressione (LPCVD) per uniformità

L'LPCVD opera a pressione ridotta, il che aumenta il cammino libero medio delle molecole di gas. Ciò si traduce in una deposizione di film altamente uniforme e conforme su superfici complesse, rendendola essenziale per la produzione di semiconduttori.

CVD potenziata al plasma (PECVD) per temperature più basse

La PECVD utilizza un plasma per energizzare i gas precursori, consentendo la deposizione a temperature significativamente più basse rispetto ad altri metodi CVD. Questo la rende ideale per la deposizione di film su substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici.

CVD metallo-organica (MOCVD) per materiali complessi

La MOCVD utilizza composti metallo-organici come precursori. Questa tecnica offre un controllo preciso sulla composizione del film ed è lo standard industriale per la produzione di LED ad alte prestazioni, diodi laser e altri dispositivi optoelettronici.

CVD a pressione atmosferica (APCVD) per semplicità

Operando a pressione atmosferica standard, l'APCVD è un metodo più semplice e ad alta produttività. Sebbene l'uniformità del film possa essere inferiore rispetto all'LPCVD, è altamente efficace per applicazioni come la deposizione di rivestimenti protettivi o la produzione di celle solari a film sottile, dove la scala è una priorità.

Moduli di personalizzazione chiave

Una volta definita l'architettura principale, è possibile personalizzare il sistema con moduli specifici per ottenere un controllo preciso sul processo.

Sistemi di erogazione e controllo del gas

Questa è probabilmente l'area di personalizzazione più critica. L'armadio del gas e le linee di erogazione sono configurati con controllori di flusso di massa (MFC) per regolare con precisione la portata di ciascun precursore, gas vettore e gas di spurgo. Questo controllo è essenziale per gestire la stechiometria di reazione e il tasso di deposizione.

Sistemi a vuoto e di pompaggio

Il sistema a vuoto determina la purezza dell'ambiente di processo. Una pompa a palette rotative di base raggiunge un vuoto basso, adatto per alcuni processi APCVD o LPCVD. Per applicazioni ad alta purezza, questa è combinata con una pompa turbomolecolare o a diffusione per raggiungere un alto vuoto, minimizzando la contaminazione da gas atmosferici residui.

Controllo avanzato del processo

I moderni sistemi CVD sono dotati di controllori logici programmabili (PLC) e interfacce computerizzate. Ciò consente ricette programmabili che automatizzano le rampe di temperatura, le sequenze di flusso di gas e le variazioni di pressione, garantendo la ripetibilità del processo e consentendo la creazione di strutture di materiali complesse e multistrato.

Camera del forno e materiali del tubo

Il tubo di processo stesso è un componente personalizzabile. Il quarzo è comune per la sua elevata purezza e trasparenza, ma per temperature molto elevate o processi che coinvolgono determinate sostanze chimiche, sono necessari materiali come allumina o carburo di silicio (SiC) per la loro stabilità termica e resistenza chimica superiori.

Comprendere i compromessi

La personalizzazione di un sistema CVD è un atto di bilanciamento. Ogni decisione comporta compromessi che influenzano costi, complessità e capacità.

Complessità vs. Capacità

Un forno multizona con un generatore PECVD avanzato e un armadio per gas MOCVD ad alta purezza offre immense capacità. Tuttavia, richiede anche una significativa esperienza dell'operatore, una rigorosa manutenzione e complessi protocolli di sicurezza.

Costo vs. Prestazioni

I componenti di fascia alta influenzano direttamente il prezzo. Una pompa turbomolecolare per alto vuoto e controllori di flusso di massa ad alta precisione possono costare molte volte di più rispetto alle loro controparti di base, ma sono imprescindibili per raggiungere la purezza e l'uniformità richieste nelle applicazioni semiconduttori o di R&D.

Produttività vs. Precisione

Un sistema APCVD può elaborare wafer più velocemente, ma un sistema LPCVD fornirà la conformità del film superiore necessaria per la microelettronica. La scelta giusta dipende interamente dal fatto che il vostro obiettivo sia la scala industriale o la precisione a livello di dispositivo.

Selezione della configurazione corretta per il vostro obiettivo

La vostra applicazione dovrebbe essere l'unico motore delle vostre scelte di personalizzazione.

- Se il vostro obiettivo principale è la ricerca fondamentale sui materiali: Date priorità a un pannello gas flessibile, a un monitoraggio avanzato del processo e alla compatibilità con più materiali per tubi di processo.

- Se il vostro obiettivo principale è la fabbricazione di dispositivi semiconduttori: Un sistema LPCVD o PECVD con erogazione di gas ad alta purezza e controllo ricetta completamente automatizzato è essenziale per la riproducibilità.

- Se il vostro obiettivo principale è l'applicazione di rivestimenti protettivi industriali: Un robusto sistema APCVD ottimizzato per precursori specifici come il nitruro di titanio (TiN) con enfasi sulla durabilità e sulla produttività è la scelta più pratica.

- Se il vostro obiettivo principale è lavorare con substrati sensibili alla temperatura: Un sistema CVD potenziato al plasma (PECVD) è l'unica opzione praticabile grazie alle sue esclusive capacità di deposizione a bassa temperatura.

In definitiva, un forno CVD ben configurato diventa uno strumento preciso progettato per raggiungere i vostri specifici obiettivi di sintesi dei materiali.

Tabella riassuntiva:

| Area di personalizzazione | Opzioni chiave | Ideale per |

|---|---|---|

| Sistema di erogazione del gas | Controllori di flusso di massa (MFC) | Controllo preciso del precursore per la stechiometria |

| Sistema a vuoto | Pompe a palette rotative, turbomolecolari | Ambienti ad alta purezza in LPCVD/PECVD |

| Controllo software | Ricette programmabili, PLC | Automazione e ripetibilità in processi complessi |

| Materiali del tubo | Quarzo, allumina, carburo di silicio | Esigenze di alta temperatura e resistenza chimica |

Pronti a progettare un forno tubolare CVD che si adatti perfettamente alle esigenze del vostro laboratorio? Contattateci oggi per discutere come le avanzate soluzioni di forni ad alta temperatura di KINTEK, inclusi forni a muffola, tubolari, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD, possano essere personalizzate con le nostre forti capacità di R&D e produzione interna. Vi aiuteremo a ottenere un controllo preciso, una maggiore efficienza e risultati di sintesi di materiali superiori, adattati alle vostre esigenze sperimentali uniche.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio