In sostanza, la principale applicazione pratica dei mezzi di gate preparati dai forni a tubo CVD è nella produzione di MOSFET (Metal-Oxide-Semiconductor Field-Effect Transistor) avanzati. Questi transistor sono i blocchi costitutivi fondamentali di praticamente tutta l'elettronica digitale moderna, inclusi i processori di computer e i chip di memoria.

La questione non riguarda una sola applicazione specifica, ma una capacità di produzione fondamentale. La deposizione chimica da fase vapore (CVD) in un forno a tubo è una tecnica ad alta precisione per depositare film ultra-puri e atomici, un requisito che si estende ben oltre un singolo componente nell'elettronica.

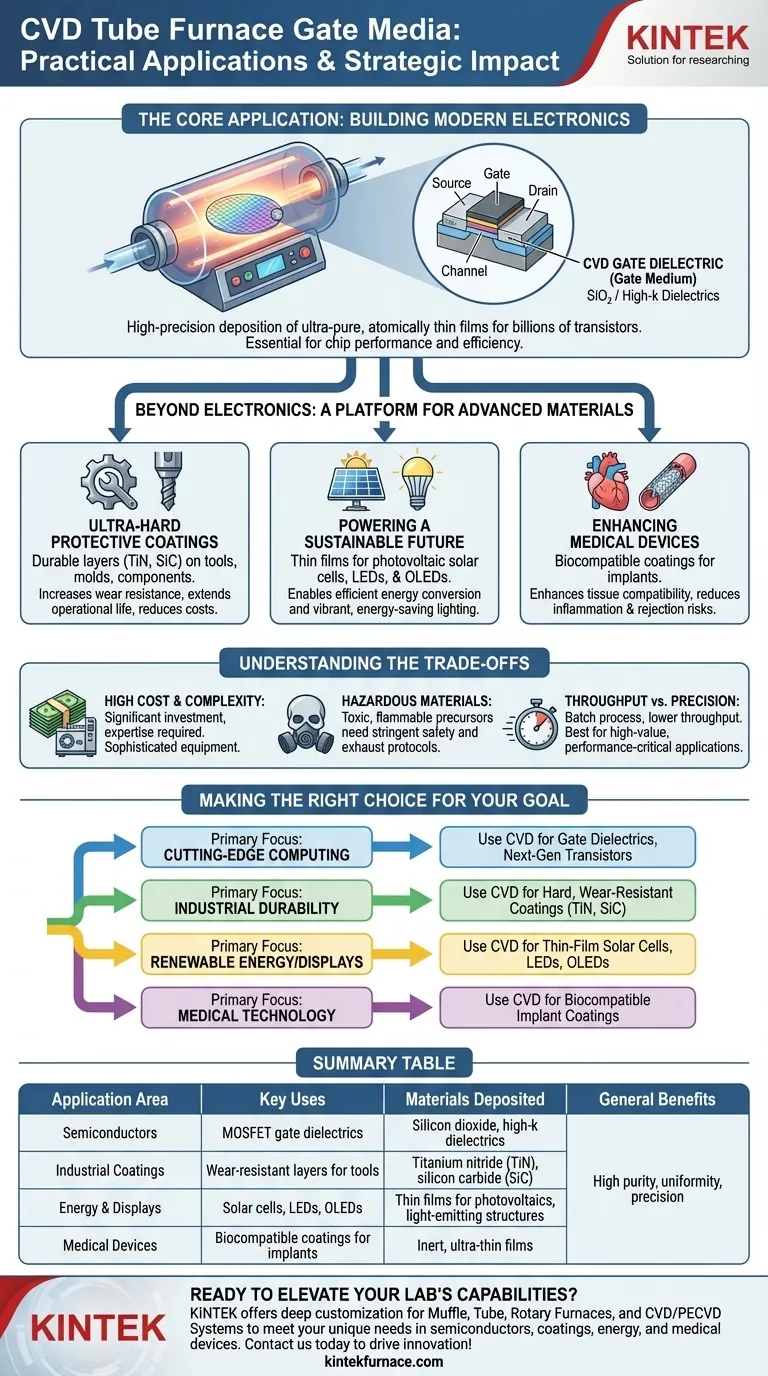

L'applicazione principale: costruire l'elettronica moderna

L'applicazione più critica e ad alto volume per i mezzi di gate prodotti tramite CVD è nell'industria dei semiconduttori. Questo processo è fondamentale per creare gli interruttori microscopici che alimentano il nostro mondo digitale.

Cos'è un mezzo di gate?

In un transistor (MOSFET), il "gate" agisce come un interruttore che controlla il flusso di corrente elettrica. Il mezzo di gate, o più comunemente il dielettrico di gate, è uno strato isolante ultrasottile che separa il gate dal canale che trasporta la corrente.

La sua qualità determina le prestazioni e l'efficienza del transistor. Difetti in questo strato, anche a livello atomico, possono rendere un chip inutilizzabile.

Perché il CVD è essenziale per i transistor

Il CVD è il metodo preferito per depositare questi film perché offre un controllo impareggiabile su spessore, purezza e uniformità. Questa precisione non è negoziabile quando si producono chip con miliardi di transistor.

Il processo consente la deposizione di materiali critici come il biossido di silicio e dielettrici ad alto-k più avanzati, necessari per prevenire la perdita di corrente in transistor più piccoli e potenti.

Oltre l'elettronica: una piattaforma per materiali avanzati

Sebbene la produzione di semiconduttori sia il motore principale, le capacità dei forni a tubo CVD si estendono a molti altri campi dell'alta tecnologia che richiedono film sottili ad alte prestazioni.

Creazione di rivestimenti protettivi ultra-duri

Il CVD può applicare strati eccezionalmente durevoli di materiali come il nitruro di titanio (TiN) e il carburo di silicio (SiC) su utensili industriali, stampi e componenti meccanici.

Questi rivestimenti aumentano drasticamente la resistenza all'usura e prolungano la vita operativa della parte sottostante, migliorando l'efficienza e riducendo i costi negli ambienti di produzione.

Alimentare un futuro sostenibile

La tecnologia è cruciale nei settori dell'energia e dei display. Viene utilizzata per produrre i film sottili richiesti per le celle solari fotovoltaiche, convertendo la luce solare in elettricità in modo più efficiente.

Allo stesso modo, il CVD è utilizzato nella fabbricazione di LED e OLED, depositando gli strati precisi di materiale necessari per generare luce per l'illuminazione a basso consumo energetico e display vibranti.

Migliorare i dispositivi medici

Nel campo biomedico, i forni CVD sono utilizzati per applicare rivestimenti biocompatibili a impianti medici come valvole cardiache e stent vascolari.

Questi film inerti e ultrasottili migliorano la compatibilità del dispositivo con il tessuto umano, riducendo significativamente il rischio di infiammazione, rigetto e coaguli di sangue.

Comprendere i compromessi

Sebbene potente, il processo CVD non è una soluzione universale. Comporta sfide e limitazioni specifiche che ne definiscono i casi d'uso ideali.

Costi e complessità elevati

I sistemi di forni CVD sono apparecchiature sofisticate e costose. Operarli efficacemente richiede una significativa competenza tecnica e investimenti in infrastrutture, in particolare per la gestione delle sostanze chimiche precursori.

Materiali pericolosi

I gas precursori utilizzati nel processo CVD sono spesso tossici, infiammabili o corrosivi. Ciò richiede rigorosi protocolli di sicurezza, attrezzature di movimentazione specializzate e robusti sistemi di gestione degli scarichi, aumentando la complessità operativa.

Rendimento vs. Precisione

Il CVD in un forno a tubo è tipicamente un processo batch. Sebbene offra una qualità e una precisione del film eccezionali, il suo rendimento può essere inferiore rispetto ad altre tecniche di deposizione. Questo lo rende più adatto per applicazioni di alto valore in cui le prestazioni del materiale sono più critiche della velocità di produzione grezza.

Fare la scelta giusta per il tuo obiettivo

Il valore del CVD è meglio compreso allineando le sue capacità a un obiettivo tecnologico specifico.

- Se il tuo obiettivo principale è l'informatica all'avanguardia: il CVD è lo strumento essenziale per depositare i dielettrici di gate e altri film sottili critici richiesti per i transistor di prossima generazione.

- Se il tuo obiettivo principale è la durabilità industriale: usa il CVD per applicare rivestimenti duri e resistenti all'usura come TiN o SiC per prolungare la vita degli utensili e dei componenti ad alte prestazioni.

- Se il tuo obiettivo principale è l'energia rinnovabile o i display: questo processo è fondamentale per la fabbricazione degli strati attivi nelle celle solari a film sottile e delle strutture che emettono luce in LED e OLED.

- Se il tuo obiettivo principale è la tecnologia medica: applica il CVD per sviluppare rivestimenti biocompatibili che migliorano la sicurezza e la longevità dei dispositivi medici impiantabili.

In definitiva, il forno a tubo CVD è uno strumento fondamentale per tradurre le scoperte della scienza dei materiali in tangibili progressi tecnologici.

Tabella riassuntiva:

| Area di applicazione | Usi chiave | Materiali depositati |

|---|---|---|

| Semiconduttori | Dielettrici di gate MOSFET, transistor | Biossido di silicio, dielettrici ad alto-k |

| Rivestimenti industriali | Strati resistenti all'usura per utensili | Nitruro di titanio (TiN), carburo di silicio (SiC) |

| Energia e display | Celle solari, LED, OLED | Film sottili per fotovoltaico, strutture luminescenti |

| Dispositivi medici | Rivestimenti biocompatibili per impianti | Film inerti, ultrasottili |

| Benefici generali | Alta purezza, uniformità, precisione | Vari materiali avanzati |

Pronto a elevare le capacità del tuo laboratorio con soluzioni di forni ad alta temperatura personalizzate? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia sviluppando semiconduttori, rivestimenti durevoli, dispositivi energetici o impianti medici. Contattaci oggi per discutere come le nostre tecnologie di forni su misura possono portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio